Wyposażenie i regulacja

Minimalne wymagania dotyczące eksploatacji i wyposażenia kotłów parowych określono w normie EN 12953-6. Do wyposażenia kotłów należą armatury odcinające na króćcach przyłącznych, osprzęt bezpieczeństwa zapobiegający przekroczeniu dopuszczalnego ciśnienia i wystąpieniu braku wody, urządzenia do ogrzewania i wszystkie armatury i przyrządy pomiarowe niezbędne do eksploatacji i regulacji. Wszystkie te elementy wyposażenia wymagają dopuszczeń i certyfikatów zgodności z Dyrektywą Ciśnieniową PED.

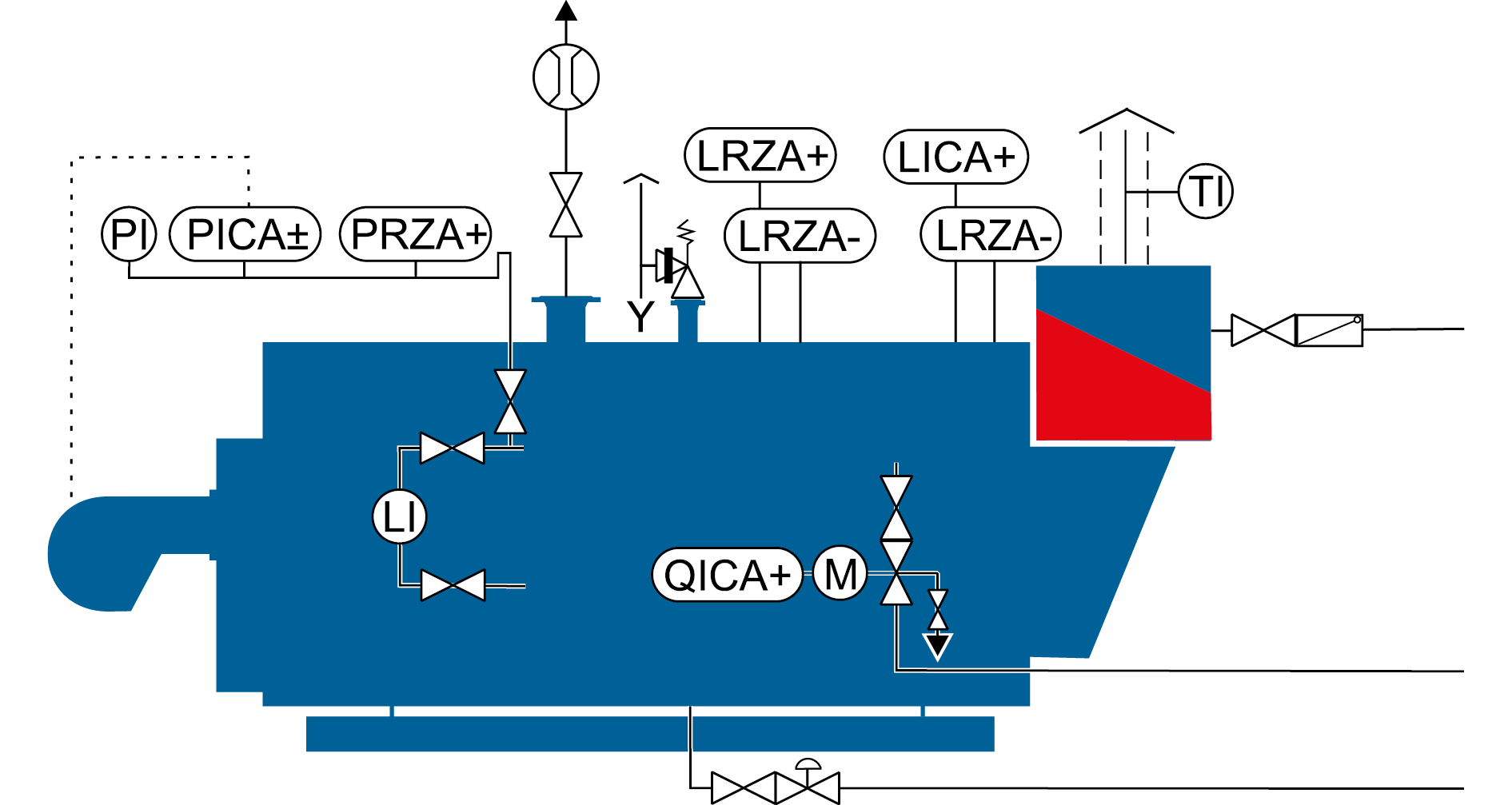

Wyposażenie kotła parowego

Wyposażenie kotła parowego obejmuje głównie następujące komponenty:

- zawór odcinający poboru pary z przepływomierzem pary

- zawór bezpieczeństwa (zapobiegający przekroczeniu dopuszczalnego ciśnienia)

- zawór odcinający wodę zasilającą z zaworem zwrotnym

- belka manostatyczna z zaworem odcinającym, ogranicznikiem ciśnienia (PRZA+), przetwornikim ciśnienia (PICA±) i manometrem (PI)

- wodowskaz bezpośredni z zaworami odcinającymi

- rura osłonowa 1 z ogranicznikiem niskiego poziomu wody 1 (LRZA-) i przetwornikiem poziomu (LICA+)

- rura osłonową 2 z ogranicznikiem niskiego poziomu wody 2 (LRZA-) i ogranicznikiem wysokiego poziomu wody (LRZA+)

- pomiar przewodności (QICA+)

- regulacyjny zawór odsalający wraz zaworem odcinającym

- armatura probiercza wody

- szybkozamykający zawór odmulający z zaworem odcinającym

- wskaźnik temperatury spalin (TI)

Dla zapewnienia optymalnego użytkowania kotłowni parowej i zarządzania energią mogą być ponadto potrzebne dodatkowe komponenty takie jak liczniki zużycia paliwa, przepływomierze pary, wody zasilającej oraz przetworniki temperatury spalin.

Moc kotła parowego

Moc kotła parowego jest regulowana przez ciśnienie panujące w kotle. Ciśnienie w kotle w tym przypadku jest wielkością zastępującą ilość pary. Zwiększenie odbioru pary powoduje spadek ciśnienia w kotle. Wówczas regulacja mocy zwiększa dopływ energii cieplnej lub moc palnika. Należy mieć na uwadze, że układ kocioł/palnik jest układem bezwładnościowym. Wszystkie przyrządy regulujące i nastawcze połączone z układem również zachowują się w ten sposób. W żadnym wypadku nie należy próbować regulować ciśnienia na odbiornikach pary używając oprzyrządowania kotła, gdyż w ten sposób można spowodować wahania regulacji i niepotrzebne obciążenia i zakłócenia w ruchu kotła. Przy równomiernym odbiorze pary, palnik modulowany z właściwie ustawioną regulacją płynnie dostosowuje się do bieżącego zapotrzebowania na parę i utrzymuje ciśnienie w kotle na stałym poziomie w dopuszczalnych granicach z tolerancją +/- 10 % od zadanej wartości.

Na manometrze (PI) można bezpośrednio odczytać ciśnienie panujące w kotle. Przetwornik ciśnienia (PICA+) mierzy ciśnienie i zamienia pomiar na sygnał elektryczny (4 – 20 mA). Ten sygnał jest przetwarzany przez sterowanie i analizowany w zależności od wybranego rodzaju regulacji. Palnik jest sterowany poprzez nastawialne punkty włączenia i wyłączenia oraz parametry zadana. Regulacja palnika odpowiada także za prawidłowe ustawienie mieszanki paliwowo-powietrzej.

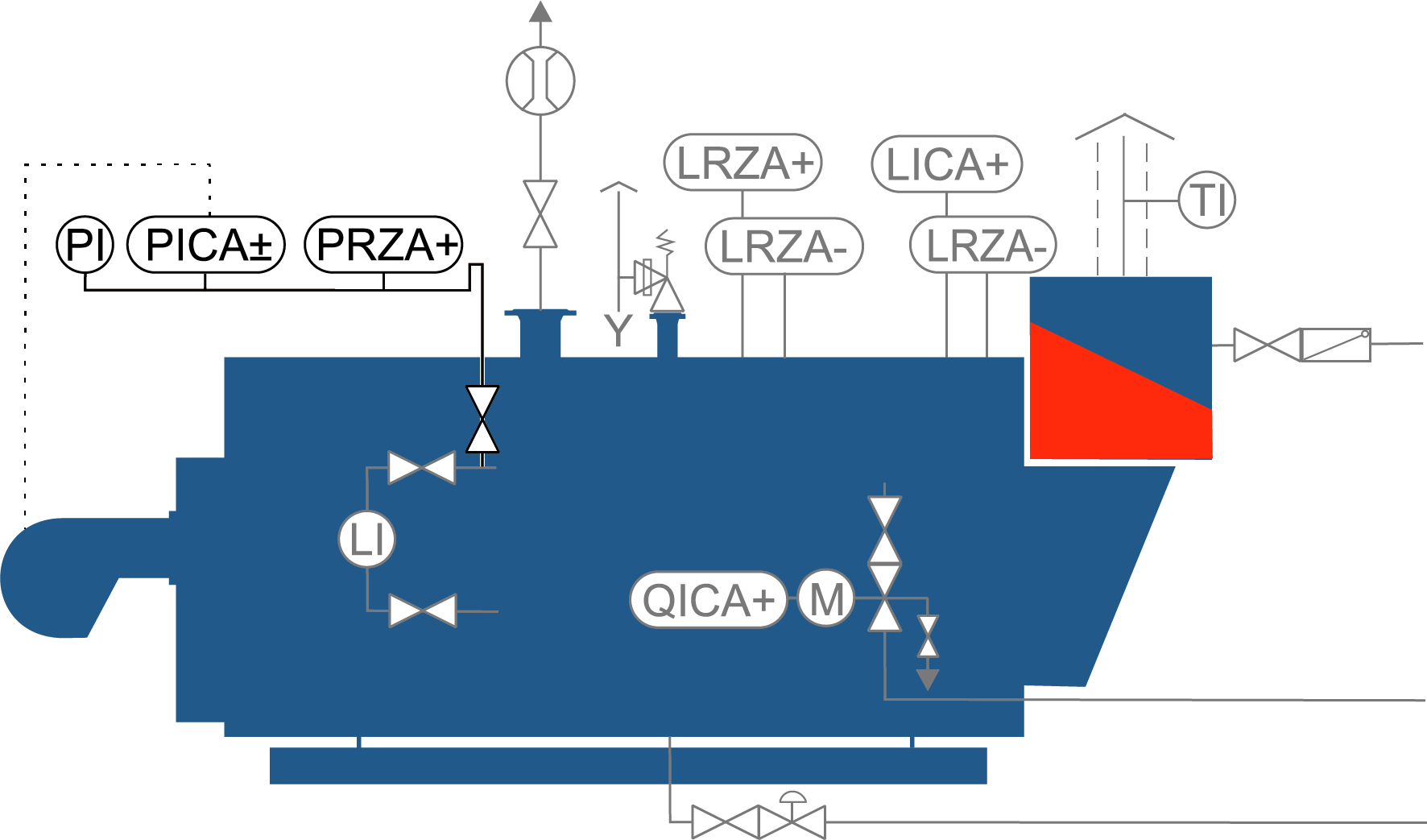

Sterowana ciśnieniem regulacja mocy kotła parowego

|

PI |

Manometr |

|

PICA± |

Przetwornik ciśnienia |

|

PRZA+ |

Ogranicznik ciśnienia |

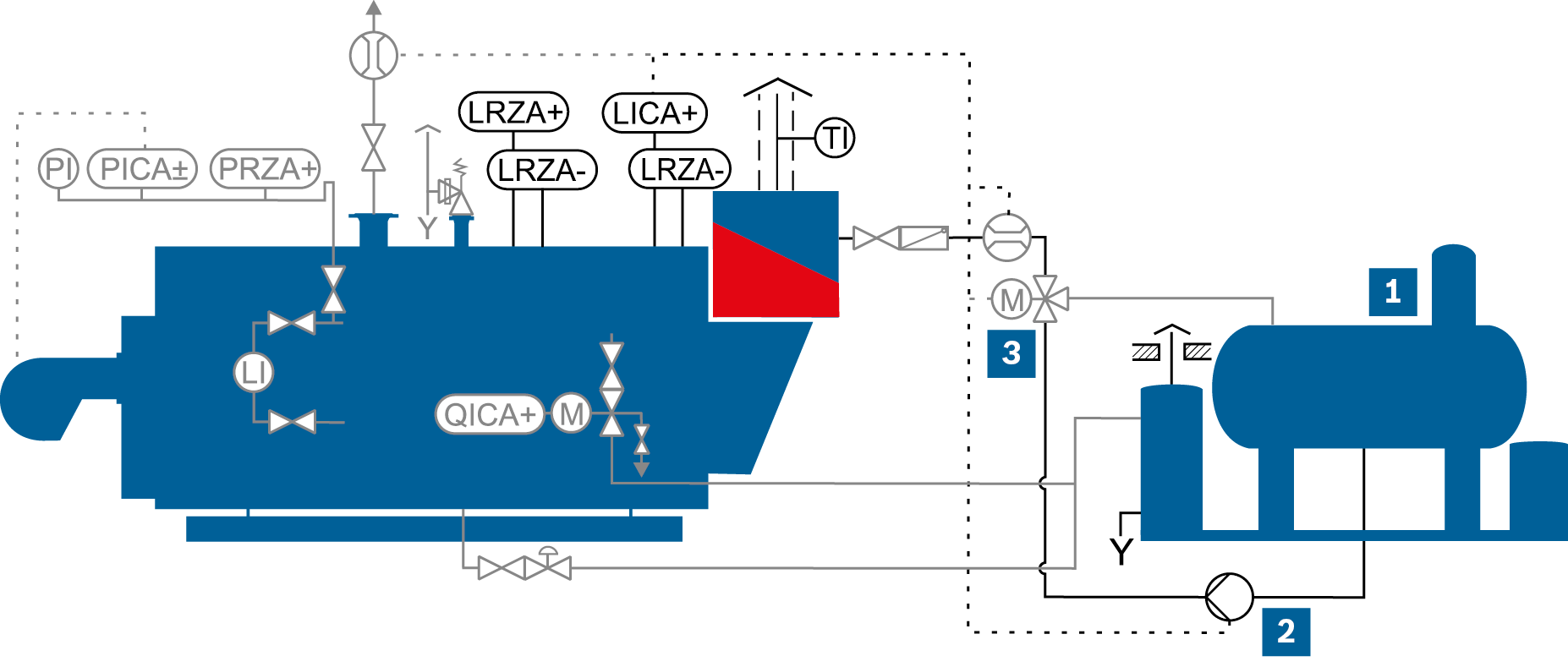

Regulacja poziomu

Zadaniem regulacji poziomu w kotle jest utrzymywanie możliwie stałego poziomu wody. Maksymalna rozpiętość wahań poziomu wody najczęściej mieści się w zakresie 80 – 120 mm i zależy od konstrukcji kotła. Dolny poziom wody jest ograniczony widocznym oznaczeniem niskiego poziomu wody (NW); ogrzewalne kotła muszą być zawsze przykryte wodą, aby miały zapewnione dostateczne chłodzenie. Górny poziom wody jest ograniczony oznaczeniem wysokiego poziomu wody (WW). parowa nie może być zbyt mała, w przeciwnym razie woda mogłaby być porywana do sieci parowej, co pogarszałoby jakość pary. Aby uniknąć zakłóceń w ruchu i uszkodzenia kotła i połączonych z nim odbiorników pary w regulatorze poziomu fabrycznie ograniczono możliwości lokalnego wyboru nastawy średniego poziomu wody. Nastawy te można wybrać tylko w dopuszczalnym zakresie.

Przetwornik poziomu (LICA+) stale mierzy obecny w kotle poziom wody i zamienia wynik pomiaru na sygnał elektryczny (4 – 20 mA). Ten sygnał jest przetwarzany przez sterowanie BCO i steruje zaworem regulacyjnym wody zasilającej lub pompą wody zasilającej, w zależności od wybranego wyposażenia.

Na wlocie do kotła lub ekonomizera znajduje się zawór odcinający i zawór zwrotny, które uniemożliwiają zawrócenie wody z kotła do przewodu zasilającego. Na kotle, na wysokości rzeczywistego poziomu wody, jest zamontowany dodatkowy wodowskaz (LI) do bezpośredniego odczytu poziomu wody.

Regulacja poziomu w kotle parowym

|

LICA+ |

Przetwornik poziomu |

|

Zbiornik wody zasilającej |

|

|

LRZA+ |

Ogranicznik wysokiego poziomu wody |

|

Pompa wody zasilającej |

|

|

LRZA- |

Ogranicznik niskiego poziomu wody |

|

Zawór regulacyjny wody zasilającej |

|

|

TI |

Wskaźnik temperatury spalin |

Oprócz regulacji poziomu ograniczenie poziomu wody jest także realizowane przez łańcuch zabezpieczeń.

|

Odzysk ciepła z ECO |

Wymaganie regulacyjności |

Gwałtowne zmiany obciążenia od strony pary |

Koszt inwestycji |

|

|

Regulacja ciągła z zaworem regulacyjnym |

+++++ |

+++++ |

++ |

Średni |

|

Szyna zbiorcza z zaworem regulacyjnym1) |

+++++ |

+++++ |

++ |

Niewielki |

|

Regulacja ciągła z przetwornikiem częstotl. |

++++ |

+++ |

++ |

Niewielki |

|

Regulacja 3-składnikowa z zaworem regulacyjnym |

+++++ |

+++++ |

+++++ |

Bardzo wysoki |

|

Regulacja 3-składnikowy z przetwornicą częstotl. przy pompie |

++++ |

+++ |

+++++ |

Wysoki |

|

WŁ/WYŁ |

Niemożliwy do zastosowania |

+ |

Bardzo mały |

Możliwości i korzyści z zastosowania różnych rodzajów regulacji poziomu

1) Możliwa do stosowania tylko w instalacjach wielokotłowych

Regulacja ciągła z zaworem regulacyjnym

Regulacja ciągła poziomu zaworem regulacyjnym jest w dalszym ciągu wariantem spotykanym najczęściej, bowiem posiada zalety regulacji szybkiej, niezawodnej i prostej.

Produkty: Moduł regulacji wody zasilającej RM

Szyna zbiorcza z zaworem regulacyjnym

W przypadku układu szyny zbiorczej kilka kotłów parowych jest zasilanych przez jedną pompę zasilającą. Poziom wody w każdym kotle jest regulowany indywidualnie przez zawór regulacyjny na dopływie.

Regulacja ciągła z przetwornikiem częstotliwości

Dla kotłów o wydajnościach ≤ 10 t/h regulacja poziomu przez regulację obrotów pompy zasilającej jest pod względem kosztów zarówno inwestycji jak i eksploatacji wariantem najtańszym.

Ponadto ten rodzaj regulacji poziomu jest wskazany przede wszystkim tam, gdzie kocioł ma być eksploatowany z różnymi ciśnieniami roboczymi (np. z obniżonym ciśnieniem w weekendy), gdyż wówczas regulacja obrotów z dopasowaniem do charakterystyki pompy może w pełni wykorzystać swoje zalety.

Jeśli kocioł jest wyposażony w ekonomizer do odzysku ciepła należy zwrócić uwagę na to, aby zakres regulacji częściowego obciążenia palnika mógł być także objęty minimalnym zakresem regulacji częstotliwości pompy zasilającej, gdyż w przeciwnym razie przy małym obciążeniu spaliny przestaną przepływać przez ekonomizer, a więc nie będzie mógł już również odbywać się odzysk ciepła.

Regulacja 3-składnikowa

W przypadku gwałtownego wzrostu obciążenia najpierw następuje pozorny wzrost poziomu wody spowodowany spienieniem wody kotłowej, wobec czego ilość wody zasilającej nie zostaje zwiększona mimo, że w tej sytuacji powinno to nastepić.

Dzięki ciągłemu porównywaniu aktualnie mierzonych ilości pary i wody zasilającej regulacja 3-składnikowa reaguje dużo lepiej na zmiany poziomu.

Regulacja wł/wył

Sterowanie włączaniem i wyłączaniem pompy zdarza się jeszcze tylko w niektórych wyjątkowych wypadkach i jest stosowane w przypadku kotłów o małej wydajności do ~ 1 t/h.

Koszty inwestycji w regulację ciągłą są w porównaniu z innymi wariantami regulacji stosunkowo niewielkie, a ponieważ przez częste wyłączenia pomp odzysk ciepła w ekonomizerze znacznie się pogarsza, to przy regulacji ciągłej tak dalece obniżają się koszty eksploatacji, że amortyzuje się ona często już nawet po niecałych dwóch miesiącach.

Jakość wody

Woda zasilająca zawiera rozpuszczone w niej sole i inne składniki. Skład wody zasilającej zależy od różnych fizycznych i chemicznych metod przygotowania wody, dozowania środków chemicznych wiążących twardość resztkową i tlen resztkowy oraz koniecznej alkalizacji (podniesienia pH w zbiorniku wody zasilającej).

Informacje o Przygotowanie wody

Proces parowania nieustannie zachodzący w kotle parowym podczas jego bieżącej eksploatacji sprawia, że w wodzie kotłowej rośnie stężenie substancji zawartych w wodzie zasilającej. Wzrost stężenia substancji szkodliwych w wodzie kotłowej objawia się przede wszystkim podwyższeniem jej przewodności.

Wyznaczone wartości graniczne nie mogą zostać przekroczone, aby nie wystąpiły negatywne skutki zbyt silnegozasolenia wody kotłowej:

- pienienie wody kotłowej

- porywanie wody do układu parowego

- wahania poziomu wody

- osady w kotle

- korozja w kotle i przewodach rurowych

Raport branżowy: Nowoczesne metody uzdatniania i analiza wody

W związku z powyższym z kotła trzeba stale odprowadzać określoną ilość odsolin i odmulin.

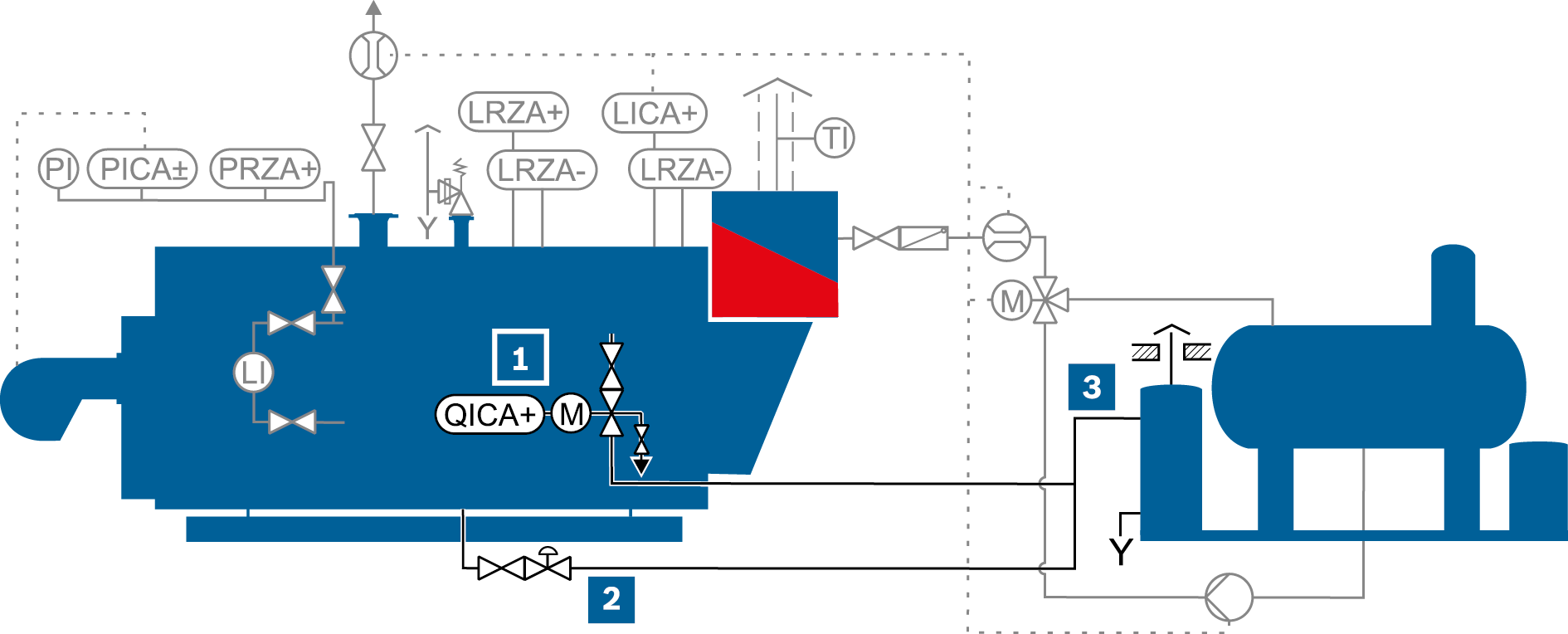

Regulacja jakości wody kotłowej z odprowadzeniem do rozprężacza odmulin

|

QICA+ |

Przetwornik przewodności |

|

Zawór odsalania |

|

|

|

Zawór odmulania |

|||

|

|

Rozprężacz spustów |

Regulacja przewodności

Przetwornik przewodności (QICA+) przewodność wody kotłowej i zamienia ją w sygnał elektryczny (4 – 20 mA). Sygnał ten jest przetwarzany w sterowaniu kotła BCO. Zmierzona przewodność jest pokazywana na wyświetlaczu w szafie sterowniczej i generowany jest sygnał dla otwarcia automatycznego zaworu odsalania. Dla kontroli wizualnej za zaworem odsalającym na przewodzie odsalania często jest wbudowane szkło wziernikowe (waposkop) z zaworem zwrotnym.

Jakość wody kotłowej ma kluczowe znaczenie dla prawidłowej i bezawaryjnej pracy kotła, musi być więc regularnie sprawdzana i dokumentowana w książce obsługowej kotła.

Energię traconą z gorącymi odsolinami można odzyskać stosując odpowiednią metodę odzysku ciepła.

Informacje o Odsalanie i odmulanie

Przewodność zmierzona w kotle przy temperaturze roboczej jest nieco wyższa z powodu dysocjacji elektrolitycznej. Sonda przewodności dokonuje wewnętrznie konwersji wyników pomiaru do temperatury referencyjnej 25 °C. Skorygowana przewodność jest wyświetlana na wyświetlaczu sterownika kotła.

Oprócz przewodności elektrycznej zawartość kwasu krzemowego (SiO2) i kwasowość KS 8,2 (wartość p) są ważnymi wielkościami charakteryzującymi jakość wody. Gdy wartość jednego z tych parametrów w wodzie kotłowej osiągnie dopuszczalną wartość graniczną, to parametr ten decyduje o sygnale do rozpoczęcia odsalania. Ponieważ jednak w wodzie kotłowej jest mierzona tylko przewodność, to wartość zadana przewodności w wodzie kotłowej musi być zredukowana na tyle, aby wszystkie wielkości graniczne parametrów wody mogły być dotrzymane.

Regulacja odmulania

Szybkozamykający zawór odmulania usuwa szlam i substancje opadające z wody kotłowej na dno walczaka. Zawór jest otwierany na kilka sekund w określonych cyklach. Gwałtowne otwieranie zaworu wytwarza lokalne podciśnienie z efektem ssącym, dzięki któremu usuwany jest na zewnątrz kotła nagromadzony na dnie walczaka szlam i muł (skrystalizowane sole opadające z wody kotłowej, wytrącone środki chemiczne z procesu przygotowania wody itd.).

Czas otwarcia zaworu powinien być bardzo krótki i wynosić najwyżej kilka sekund. Dłuższy czas otwarcia zaworu odmulania powoduje tylko straty wody i energii z kotła, a nie polepsza rezultatów odmulania. Odmulanie może być przeprowadzane ręcznie lub, gdy kocioł pracuje bez stałego nadzoru, może odbywać się automatycznie.

Przed szybkozamykającym zaworem odmulania jest zainstalowany ręczny zawór odcinający. Aby wspomóc siłę ssącą i móc odprowadzić parę z parowania wtórnego wody kotłowej, przewód rurowy prowadzący do rozprężacza odmulin bezpośrednio za zaworem powinien mieć przekrój większy o 2 średnice znamionowe. W celu zapobieżenia uderzeniom pary w przewodzie prowadzącym do rozprężacza odmulin należy ułożyć go możliwie bez przewyższeń i w taki sposób, aby nie mogły tworzyć się w nim korki wodne.

W większości kotłów spust wody również odbywa się przez zawór odmulania.

Bezpieczeństwo

Bezpieczeństwo instalacji zapewniają w pierwszej kolejności prawidłowa obsługa, właściwa konserwacja i utrzymanie wyposażenia oraz urządzeń regulacyjnych kotła parowego.

Aby zagwarantować pełne bezpieczeństwo, także w sytuacjach gdyby zawiodły urządzenia regulacyjne, każdy kocioł parowy musi być wyposażony w urządzenia ograniczające. Wraz z wyłącznikami awaryjnymi przy szafie sterowniczej i wyjściach awaryjnych tworzą one łańcuch zabezpieczeń kotła, połączony w układzie szeregowym w szafie sterowniczej kotła, tak aby w razie zadziałania któregokolwiek z tych zabezpieczeń natychmiast został wstrzymany ruch kotła.

W sytuacji, gdy zadziała któryś z ograniczników, zostaje wyłączone palenisko i zatrzymany dopływ ciepła do kotła. W przypadku kotłów odzysknicowych następuje przestawienie klap spalin na obejście lub wyłączenie agregatu wytwarzającego ciepło. Tę blokadę można deaktywować tylko ręcznie na miejscu przy kotle. Ma to na celu zapewnienie, że operator kotła ustalił i usunął przyczynę wystąpienia sytuacji awaryjnej zanim zostanie przywrócony normalny ruch kotła.

Ogranicznik ciśnienia

Zadziałanie ogranicznika ciśnienia (PRZA+) następuje najpóźniej w momencie wzrostu ciśnienia w kotle do 95 % dopuszczalnego maksymalnego ciśnienia roboczego, co skutkuje odcięciem dopływu ciepła do kotła.

Zawór bezpieczeństwa

W razie gdyby zawiódł ogranicznik bezpieczeństwa ciśnienia zawór bezpieczeństwa musi skutecznie uniemożliwić przekroczenie maksymalnego dopuszczalnego ciśnienia w kotle.

Dla kotłów płomienicowo-płomieniówkowych stosuje się sprężynowe pełnoskokowe zawory bezpieczeństwa bezpośredniego działania, z otwartym kołpakiem.

Po zadziałaniu zaworu bezpieczeństwa ciśnienie w kotle musi spaść do około 10 % poniżej maksymalnego dopuszczalnego ciśnienia, aby zawór z powrotem zamknął się samoczynnie pod działaniem siły sprężyny. Przewód wydmuchowy zaworu bezpieczeństwa musi być najkrótszą drogą wyprowadzony na zewnątrz.

Ogranicznik niskiego poziomu wody

Powierzchnie ogrzewalne kotła muszą zawsze być zanurzone w wodzie, aby miały zapewnione dostateczne chłodzenie. Jeżeli poziom wody w kotle opadnie do tak niskiego poziomu, że powierzchnie ogrzewalne kotła zostaną odsłonięte, zachodzi duże niebezpieczeństwo przegrzania i w konsekwencji możliwego zniszczenia kotła.

Aby skutecznie wyeliminować odkrycie powierzchni ogrzewalnych, wewnątrz kotła zainstalowane są dwa atestowane, działające niezależnie od siebie, ograniczniki minimalnego poziomu wody. W kotłach parowych jest zainstalowana elektroda ogranicznika poziomu w rurze osłonowej zapobiegającej niebezpiecznemu dla kotła błędnemu rozpoznaniu poziomu wody w przypadku spienienia lustra wody w kotle.

Raport branżowy: Historia rozwoju ogranicznika poziomu wody w kotłach parowych wodnych

Ogranicznik wysokiego poziomu wody

W kotłach dopuszczonych do 72-godzinnej pracy bez nadzoru jest wymagany dodatkowy ogranicznik maksymalnego poziomu wody, który w razie przekroczenia maksymalnego dopuszczalnego poziomu wody w kotle uniemożliwi przedostanie się wody do przewodów parowych.

Ogranicznik przewodności

W kotłach dopuszczonych do 72-godzinnej pracy bez nadzoru jest również ograniczona maksymalna dopuszczalna przewodność, aby w kotle nie doszło do niekontrolowanego pienienia lustra wody lub wytrącania osadów. Przekroczenia granicznej wartości przewodności także skutkuje wyłączeniem paleniska.

Inne urządzenia bezpieczeństwa

Oprócz ograniczników umieszczonych bezpośrednio na kotle parowym szereg innych zakłóceń w ruchu kotła powoduje wyłączenie paleniska. Dokładne wymagania odnośnie różnych paliw i różnych akcesoriów są określone w normie EN 12953-9.

Wyłączniki awaryjne

Wyłączniki awaryjne są umieszczone przy wszystkich wyjściach ewakuacyjnych i na szafie sterowniczej kotła. Przyciśnięcie któregokolwiek z wyłączników awaryjnych wyzwala łańcuch zabezpieczeń kotła. Zaleca się zainstalowanie wyłącznika awaryjnego także na zewnątrz pomieszczenia kotłowni.

Kontrola paleniska – czujnik płomienia

Jeżeli w pracującym palenisku, z otwartym dopływem paliwa, czujnik nie wykryje obecności płomienia w komorze spalania, po kilku sekundach nastąpi wyłączenie awaryjne kotła. To zapobiega nagromadzeniu się niezużytego paliwa w kanale spalinowym tworzącego mieszankę zapalną, która może spowodować gwałtowny zapłon lub nawet wybuch przy późniejszym starcie palnika.

Kontrola paleniska – dostarczanie paliwa

Sprawdzana jest szczelność zaworu odcinającego gazu oraz minimalne i maksymalne ciśnienie na dopływie paliwa, aby wykluczyć gromadzenie się mieszanki zapalnej w kotle lub kanale spalinowym.

Rys. Przykładowy schemat instalacji palnika gazowego (wysokociśnieniowego)

Kontrola paleniska – zabezpieczenie przed brakiem powietrza

Działanie wentylatora palnika jest kontrolowane przez zabezpieczenie przed brakiem powietrza. Funkcję tę pełni ogranicznik minimalnego ciśnienia powietrza (PZA) znajdujący się między wentylatorem i głowicą palnika.

Pobór pary z kotła

W najwyższym punkcie kotła umieszczony jest króciec poboru pary z zaworem odcinającym. Króćcem tym para nasycona jest odprowadzana z kotła do sieci parowej. Towarzyszy temu hałas wywoływany przez płynący z dużą prędkością strumień pary. W celu jego ograniczenia króciec dobiera się tak, żeby prędkość strumienia pary nie przekraczała 40 m/s. Należy przy tym zaznaczyć, że średnicę króćca należy zwymiarować pod kątem przewidywanego minimalnego ciśnienia roboczego, ponieważ pod tym ciśnieniem objętość właściwa pary jest największa.

Pod króćcem poboru pary od wewnątrz kotła umieszcza się przegrodę do separacji kropel wody kotłowej porywanych przez parę. Krople wody pozostają w kotle, jednakże para opuszczająca kocioł nadal zawiera wilgotność resztkową do 3 %. Aby polepszyć jakość pary, można użyć dodatkowego osuszacza pary – separatora siatkowego, który pozwala zredukować zawartość wody w parze do 0,1 %.

Opcjonalne przyrządy pomiarowe

Dodatkowe przyrządy pomiarowe, np. przepływomierze lub czujniki temperatury, dostarczają dokładniejszych informacji o pracy kotła. Przyrządy te mogą być połączone z regulacją kotła pomagając utrzymać lepszą jakość regulacji. Są też ważnym środkiem pomocniczym dla oceny efektywności pracy kotła. Zbieranie, archiwizowanie i analizowanie tych informacji umożliwia optymalizację eksploatacji kotła po jego uruchomieniu (np. w przypadku zmian w sposobie eksploatacji). Ponadto pozwalają także dopasować eksploatację kotła do wymagań ewentualnego wewnątrzzakładowego systemu zarządzania energią. Najczęściej stosowane metody pomiarowe są opisane w dalszej części rozdziału.

Pomiar przepływu pary

Pomiar strumienia objętościowego pary oddanego do sieci parowej. Razem z pomiarem ciśnienia lub temperatury pary nasyconej bądź ciśnienia i temperatury pary przegrzanej można przeliczać objętość pary na strumień masowy pary i ilość ciepła użytkowego oddaną przez kocioł.

Pomiar przepływu wody zasilającej

Pomiar ilości wody zasilającej dostarczonej do kotła.

Pomiar przepływu paliwa

Dla każdego kotła jest potrzebny indywidualny pomiar ilości paliwa, aby było możliwe ustawienie maksymalnej dopuszczalnej mocy paleniska podczas uruchomienia.

Pomiar strumieni paliw płynnych odbywa się zawsze indywidualnie dla każdego kotła. Strumień objętościowy paliwa jest mierzony w [l/min] lub [l/h].

W przypadku paliw gazowych pomiar indywidualny dla każdego kotła jest stanowczo zalecany. Z powodu kosztów niejednokrotnie rezygnuje się z takiego rozwiązania, zdając się na pomiar zużycia energii przez dostawcę gazu w stacji redukcyjno-pomiarowej gazu. Do analiz pomiar roboczego strumienia objętościowego gazu w [mB³/h] musi być jeszcze przeliczony z uwzględnieniem pomiaru ciśnienia i temperatury na pomiar znormalizowany [mn³/h].

Wynik pomiaru przepływu wraz ze znaną wartością opałową w [kWh/kg] lub [kWh/l] dla paliw ciekłych i [kWh/mn³/n] dla paliw gazowych można przeliczyć na ilość energii dostarczanej do kotła, co będzie stanowić bazę dla obliczenia sprawności lub oszacowania sprawności całorocznej.

Pomiar temperatury spalin

Pomiar temperatury spalin jest ważnym wskaźnikiem aktualnych warunków eksploatacji kotła. Ten prosty, niedrogi pomiar wraz z ciągłym monitorowaniem, archiwizowaniem i analizowaniem temperatury spalin pozwala dostrzec wiele możliwości optymalizacji, przyczyny wysokich kosztów eksploatacji kotła czy też ocenić stan zanieczyszczenia powierzchni ogrzewalnych kotła.