Podczas instalacji

Błędy podczas instalacji zdarzają się bezustannie, ponieważ wykonawcy biorący udział w dużych projektach najczęściej spotykają się ze sobą dopiero po raz pierwszy i muszą zwracać szczególną uwagę na zgodne współdziałanie na styku obszarów swoich kompetencji oraz stosować się do wielu instrukcji montażu różnych producentów. Często też muszą pracować pod presją czasu. Potem okazuje się, że wykonawcy rurociągów dla różnych branż nie uzgadniają wzajemnie zakresu swoich robót i kto pierwszy jest na miejscu, ten pierwszy montuje nie zważając na instalacje, które nadejdą po nim.

Do tego występują błędy techniczne, jak np. liczniki zainstalowane niezgodnie z kierunkiem przepływu czynnika albo złe przyłącza wymiennika ciepła lub zaworów bezpieczeństwa, które zostają zauważone podczas uruchomienia i muszą być poprawione.

Niestety coraz częściej spotyka się urządzenia czy rurociągi zainstalowane nieprawidłowo lub w sposób nieoptymalny. Taki stan staje się źródłem problemów, których nie da się stwierdzić od razu podczas uruchomienia i odbioru, a które spowodują stałe pogarszanie się działania instalacji. Takie błędy są źródłem:

- zawyżonych niepotrzebnie kosztów inwestycji (zbyt wiele kolan rurowych, przewody nie są prowadzone bezpośrednio),

- dodatkowych kosztów eksploatacji (duże straty ciśnienia, ciepła),

- kłopotów z obsługą i konserwacją.

Prowadzenie przewodów

Bardzo często z różnych przyczyn przewody muszą być wprowadzone z wielokrotną zmianą rzędnych pionowych. W takich sytuacjach należy mieć na uwadze dwie proste zasady:

- odwodnienie przewodów w najniższym miejscu,

- odpowietrzenie przewodów w najwyższym miejscu.

Przewody pary

W procesie ogrzewania się instalacji podczas rozruchu kotła, a także wskutek strat ciepła na rurociągu w trakcie zwykłej pracy instalacji kotłowej w przewodach parowych tworzy się kondensat w większych ilościach. Ten kondensat musi być odprowadzony z przewodów. W przeciwnym razie istnieje niebezpieczeństwo porywania wody przez strumień pary poruszający się z dużą prędkością i w konsekwencji uderzeń hydraulicznych, które mogą prowadzić do powstawania uszkodzeń rur, armatur i elementów mocujących. Przy prowadzeniu przewodów pary należy przestrzegać kilku niżej wymienionych zasad.

Odwadnianie przewodów

- bezpośrednio przed wszystkimi zaworami regulacyjnymi i reduktorami ciśnienia w celu uniemożliwienia zbierania się w nich kondensatu, gdy są zamknięte,

- przed zaworami ręcznymi i z napędem silnikowym, które pozostają zamknięte przez dłuższy czas,

- we wszystkich najniższych punktach pionowych odcinków rurociągu i przed zmianami wysokości,

- na końcu przewodu.

Układanie przewodów ze spadkiem

Kondensat tworzący się w przewodzie musi móc spłynąć do najbliższego spustu. Przepływ strumienia czynnika z dużą prędkością przez rurę ułatwia spływ kondensatu. Poprowadzenie rury ze spadkiem zgodnie z kierunkiem przepływu czynnika przyspieszy spływ kondensatu. Spusty powinny być rozmieszczone co 25 – 50 m.

Spadek nie powinien być mniejszy niż 1 – 3 %, w idealnym wypadku spadek lekko wzrasta w miarę zbliżania się do ostatniego spustu, gdyż po drodze przybywa kondensatu.

Krótkie odcinki rur przy odpowiednio większym spadku > 5 % mogą być także odwadniane w kierunku przeciwnym do kierunku przepływu czynnika.

Ważne jest jedynie, aby kondensat mógł spływać bez przeszkód i w żadnym miejscu rurociągu nie tworzyły się tzw. kieszenie wodne.

Przyłącza wlotowe spustów kondensatu

Ze względu na dużą różnicę ciśnień często wystarczą spusty kondensatu z króćcem wlotowym o niewielkiej średnicy znamionowej (DN 15 – 25). Jednakże jeśli średnica znamionowa króćca wlotowego spustu bezpośrednio podłączonego do przewodu parowego będzie zbyt mała, to spływający rurą z dużą prędkością kondensat będzie po części „przelatywał” nad wlotem spustu, który w takiej sytuacji nie będzie spełniał swojej funkcji. Należy więc zawsze dobierać spusty kondensatu z króćcami wlotowymi o dostatecznie dużych rozmiarach, zapewniające skuteczne odwadnianie. Należy też zwrócić uwagę na to, aby w króćcu była dostateczna dodatkowa przestrzeń na gromadzące się zanieczyszczenia, aby zminimalizować ryzyko awarii spustu.

Króciec wlotowy spustu pełni też rolę kolektora kondensatu, zwłaszcza podczas rozruchu instalacji kotłowej gdy wskutek ogrzewania się rur tworzy się duża ilość kondensatu. Spust kondensatu należy podłączyć do króćca ok. 50 – 100 mm nad jego dnem, aby uniemożliwić przedostanie się brudu i osadów bezpośrednio do spustu.

|

Problemy: |

|

|

Przyczyna: |

|

|

Środki zaradcze: |

|

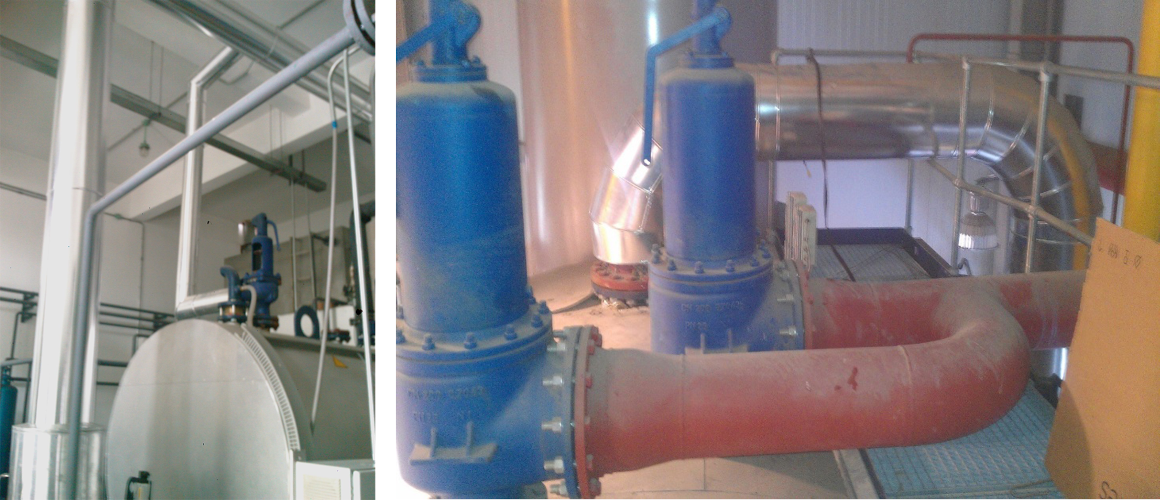

Łączenie przewodów

Łączenie przewodów o takiej samej funkcji jest powszechnym zwyczajem przy wykonywaniu instalacji. Przykładowo przewody pary od kilku kotłów można połączyć w jeden wspólny przewód zasilający o odpowiednio dużym przekroju. Jest to jednak możliwe tylko w sytuacjach, gdy łączenie przewodów nie wpływa negatywnie na ich funkcje. Ten problem dotyczy w szczególności przewodów wydmuchowych zaworów bezpieczeństwa.

Przewody wydmuchowe zaworów bezpieczeństwa należy prowadzić zawsze oddzielnie i możliwie najkrótszą drogą na zewnątrz. Łączenie przewodów umniejsza zdolności przepustowe zaworów bezpieczeństwa, uniemożliwiając ich prawidłowe działanie. Duże siły reakcji występujące w sytuacji zadziałania zaworu mogą nawet spowodować oderwanie przewodu wydmuchowego.

|

Problemy: |

|

|

Przyczyna: |

|

|

Środki zaradcze: |

|

Niedopuszczalne łączenie przewodów wydmuchowych zaworów bezpieczeństwa i przewodów pary wtórnej

Zwężanie przewodów, nadmierne wydłużanie przewodów

Przewody odpowietrzające

Gdy przewody odpowietrzające, jak na przykład ten przy rozprężaczu odmulin, nie mają zgodnie z wymaganiami jednakowego przekroju na całej długości, zachodzi niebezpieczeństwo niedopuszczalnego spiętrzenia ciśnienia. Przyczyną jest niedopuszczalny wzrost ciśnienia przepływu w „wąskim gardle”, czego skutkiem może być zniszczenie zbiornika, którego konstrukcja jest przewidziana do pracy bezciśnieniowej (≤ 0,5 bar).

Przewód odprowadzenia oparów

Zwężenie przewodu odprowadzenia oparów może tak dalece hamować odprowadzanie tlenu i dwutlenku węgla z odgazowywacza, że uniemożliwi to całkowite odgazowanie. Skutkiem tego może być korozja w kotle i przewodach rurowych. Jeśli do tego jakość wody nie jest regularnie sprawdzana zgodnie z wymaganiami, to konieczna może okazać się wymiana dużych części instalacji kotłowej.

|

Problemy: |

|

|

Przyczyna: |

|

|

Środki zaradcze: |

|

Bezpieczne odprowadzenie wydmuchów

Wszystkie przewody, ale w szczególności przewody wydmuchowe zaworów bezpieczeństwa, które odprowadzają parę do powietrza atmosferycznego, muszą być w taki sposób wyprowadzone na zewnątrz, aby nie stwarzać żadnego zagrożenia dla ludzi, urządzeń czy budynku. Odprowadzana para ma najczęściej dużą prędkość i wysoką temperaturę, przewód wydmuchowy nie może więc przecinać ścieżek komunikacyjnych ani być skierowany w stronę części instalacji wrażliwych na wysoką temperaturę.

|

Szkody: |

|

|

Przyczyna: |

|

|

Środki zaradcze: |

|

|

Przewody wydmuchowe zaworu bezpieczeństwa

Źle zainstalowane armatury

Armatury zainstalowane odwrotnie do kierunku przepływu czynnika zdarzają się często. Zazwyczaj widać to natychmiast po ich nieprawidłowym działaniu. Ale w przypadku niektórych armatur, np. klap zwrotnych, nie widać tego od razu. W omawianym przypadku klapa zwrotna została nieprawidłowo zainstalowana w obejściu modułu regulacji wody zasilającej, wskutek czego minimalna ilość wody wymagana dla pompy przestała napływać do zbiornika wody zasilającej. Ta sytuacja doprowadziła do tego, że najpierw pierwsza pompa wody zasilającej uległa uszkodzeniu wskutek kawitacji. Nie doszukując się głębiej przyczyn tego stanu wymieniono pompę na nową w ramach gwarancji. Ponieważ jednak nie naprawiono błędu będącego źródłem problemu, uszkodzeniu wskutek kawitacji uległy także druga i trzecia pompa. Dopiero wtedy poszukano przyczyny awarii, a następnie ją usunięto.

|

Szkody: |

|

|

Przyczyna: |

|

|

Środki zaradcze: |

|

Zamocowania rur

Niestety ciągle spotyka się poważne braki jeśli chodzi o zamocowania rur. Oto niektóre z zaobserwowanych przykładów:

- uchwyty są za słabe

- odległości między uchwytami są zbyt duże

- projektując mocowanie rur nie uwzględniono rozszerzania cieplnego rur podczas pracy instalacji

- ściany lub sufit mają za słabą konstrukcję do wytrzymania sił wywieranych przez rury

Ani zawór bezpieczeństwa, ani blaszany dach nie są w stanie pochłaniać sił, jakie zostałyby uwolnione w razie zadziałania zaworu bezpieczeństwa. To, że przewody wydmuchowe zaworów bezpieczeństwa podpierają się wzajeme, wcale tu nie pomaga. Na szczęście ten błąd zauważono jeszcze przed pierwszym testem. Inaczej groziłoby zniszczenie przewodów.

|

Problem: |

|

|

Przyczyna: |

|

|

Środki zaradcze: |

|