Wytwarzanie kotłów

Optymalna konstrukcja kotła

Koncepcja optymalnej konstrukcji dla nowoczesnego dostarczania pary

Nowoczesne kotły parowe muszą pracować efektywnie. Do tego muszą zapewniać stabilną jakość wytwarzanej pary również w momentach gwałtownych pików. Często dyskutuje się o pojemności wodnej i wielkości komory parowej kotłów parowych, chociaż to inne czynniki są tu ważniejsze. O wiele większe znaczenie dla utrzymania rezerwy mocy i stałej jakości pary w warunkach dynamicznie zmieniających się obciążeń mają jakość wody, jakość pracy układu regulacji i wysokość komory parowej. Zła jakość wody odpowiada za zaburzenia poziomu wody i występowanie zjawiska pienienia, co skutkuje przerzutami wody do przewodów parowych.

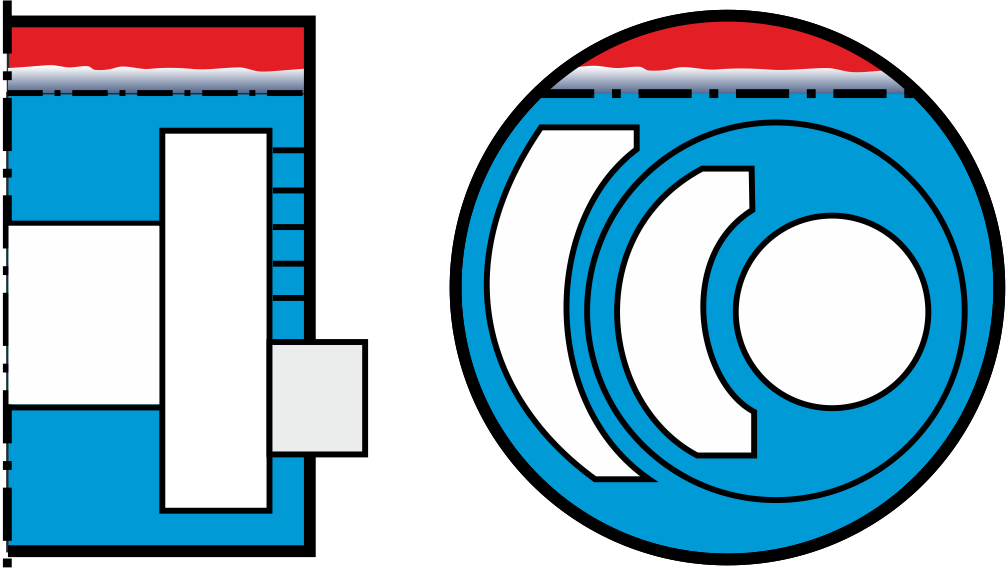

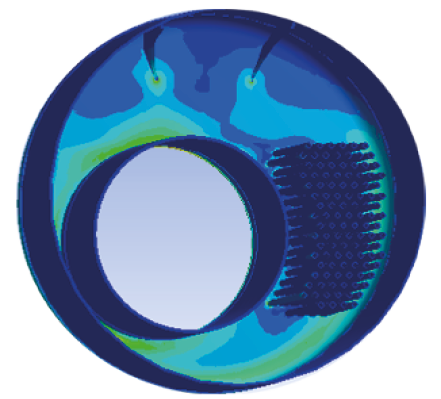

Z opisanych wyżej powodów opatentowany sposób rozmieszczenia płomienicy i ciągów płomieniówek względem siebie w kotłach Bosch (Rys. "Konstrukcja kotła ze zoptymalizowaną komorą parową projektu Bosch") jest optymalny, gdyż pozwala nadać przestrzeni parowej duże rozmiary przy niewielkiej pojemności wodnej. Przy nagłych szczytach poboru pary poziom wody w kotle podnosi się wskutek wzmożonej produkcji pęcherzyków pary. Wysoka komora parowa zmniejsza w takim wypadku ryzyko wyłączenia kotła z powodu zbyt wysokiego poziomu wody oraz redukuje do minimum porywanie wody kotłowej do układu parowego. Dodatkowo nasz inteligentny układ regulacji 3-składnikowej, sygnały pilotujące zapowiadające większe odbiory pary oraz rzadsze przewietrzanie komory spalania wymuszane każdorazowo przy starcie palnika umożliwiają szybkie i bezbłędne reagowanie na skoki zapotrzebowania na parę. Stosowane przez nas rozmaite metody projektowe typu Design by Rules i Design by Analysis (np. MES) pozwalają na utrzymanie naprężeń w projektowanej konstrukcji w niskim zakresie.

Inne korzyści:

- Lepsza jakość pary, szczególnie w warunkach występowania nagłych pików

- Mniejsza pojemność wodna umożliwia szybsze nagrzewanie się kotła

- Maksymalnie kompaktowa konstrukcja zmniejsza ilość potrzebnego miejsca, straty radiacyjne i postojowe

- Mniejsze obciążenie komory spalania i niższe emisje NOx

|

|

|

| Konstrukcja kotła z umieszczonymi obok siebie ciągami | Konstrukcja kotła ze zoptymalizowaną komorą parową projektu Bosch |

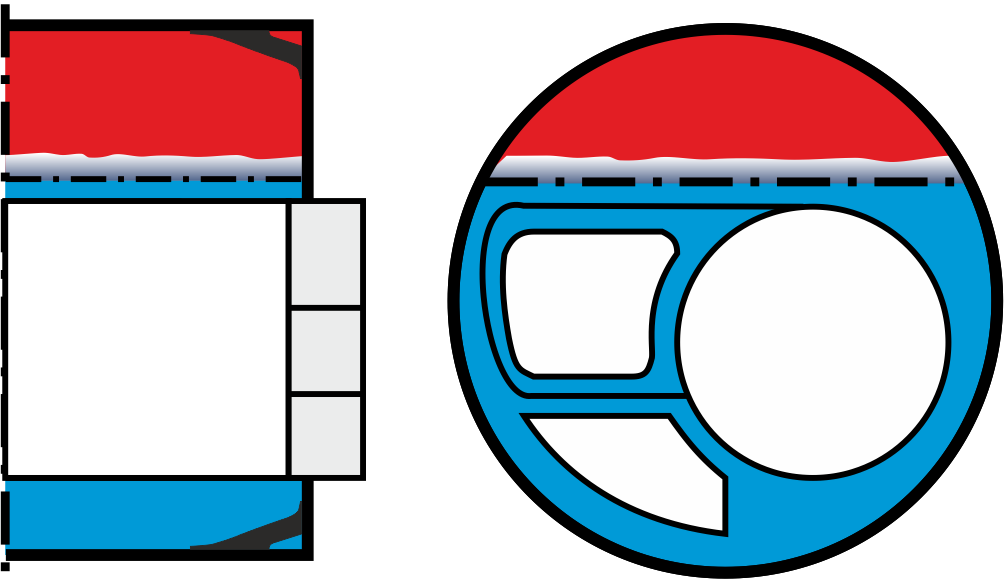

Kotwy kątowe zamiast szpilek

W kotłach, w których komora nawrotu spalin jest zespolona za pomocą szpilek mocujących z dennicą, nie ma bezpośredniego połączenia płomienicy z dennicami. Zwłaszcza w fazie nagrzewania się kotła wskutek różnicy temperatur działają duże siły między zimnym korpusem kotła a ciepłą płomienicą. Szpilki mogą przenosić te siły tylko punktowo, co skutkuje niekorzystnym spiętrzeniem naprężeń.

Inne wady konstrukcji ze szpilkami mocującymi:

- Szpilki mogą ulegać niedopuszczalnym wyboczeniom

- Szpilki mogą ulec zerwaniu, szczególnie przy częstych zmianach temperatury

Konstrukcja kotłów przemysłowych Bosch została udoskonalona, nie stosuje się w nich szpilek mocujących. Dennice są stabilnie zespolone z płomienicą i za pomocą przemyślnych, zapewniających równomierny rozkład obciążeń kotew kątowych połączone z płaszczem kotła. W celu uniknięcia dodatkowych strat radiacyjnych zastosowano w obrębie włazu tylnego kotła wielowarstwową izolację kompozytową Bosch charakteryzującą się szczególnie dobrymi właściwościami izolacyjnymi. Kolejną zaletą tego rodzaju izolacji jest brak konieczności jej konserwowania przez cały cykl życia kotła, pod warunkiem prawidłowego jego rozruchu i użytkowania. Ten typ konstrukcji zastosowany w kotach UNIVERSAL UL-S sprawdził się na przestrzeni ponad 60 lat w 80 tys. instalacji. Mamy dowody na to, że niektóre z tych pochodzących z wczesnych lat pięćdziesiątych ubiegłego wieku kotłów są do dziś wciąż użytkowane.