Podwyższenie efektywności kotła i instalacji

Izolacja

Straty przez promieniowanie i przewodzenie powstają w wyniku różnicy temperatur pomiędzy czynnikiem wewnątrz kotłów parowych, rurociągów, armatur a otoczeniem.

Na wielkość strat ciepła wpływają rozmiary powierzchni zewnętrznej, temperatura czynnika i otoczenia oraz wykonanie izolacji.

Te straty nie są zależne od mocy kotła i występują zawsze, także wtedy gdy kocioł aktualnie nie pracuje. Zachodzą w niewyłączonych z ruchu instalacjach i częściach instalacji nieustannie przez 365 dni w roku. Zwłaszcza w instalacjach często pracujących na obciążeniach częściowych wywierają negatywny wpływ na ich sprawność całoroczną.

Informacje o Sprawność całoroczna

Stan izolacji cieplnej instalacji można zbadać przy użyciu kamery termowizyjnej lub też tańszymi sposobami szukając miejsc, w których następuje największa utrata ciepła wykrywając gorące obszary przez dotyk, wzrokowe zlokalizowanie ubytków izolacji czy pomiar temperatury termometrem powierzchniowym lub pirometrem. Wykryte braki w izolacji należy naprawić.

Temperatura jest jednak miarą wysokości strat ciepła tylko w ograniczonym stopniu. Zwłaszcza wtedy gdy porównuje się ze sobą różne materiały powierzchni, niższa temperatura niekiedy wskazuje na większą stratę ciepła.

Przyczyną jest współczynnik promieniowania cieplnego powierzchni izolacji. Wyższy współczynnik zwiększa utratę ciepła, ale jednocześnie obniża temperaturę powierzchniową. Korzystne jest więc użycie materiału o niewielkim współczynniku emisji promieniowania ε.

|

Przykład: |

|

|

Zbiornik wody zasilającej |

L = 3 600 mm, Ø = 1 700 mm |

|

Izolacja |

D = 100 mm |

|

Temperatura czynnika |

103 °C |

|

Materiał powierzchni1) |

Współczynnik |

Strata ciepła przez |

Temperatura |

|

Aluminium walcowane |

0,05 |

627,5 W |

30,0 °C |

|

Aluminium oksydowane |

0,13 |

635,5 W |

29,0 °C |

|

Blacha cynkowana błyszcząca |

0,26 |

645,5 W |

27,6 °C |

|

Blacha ocynkowana matowa |

0,44 |

655,5 W |

26,3 °C |

|

Stal austenityczna |

0,15 |

637,2 W |

28,7 °C |

|

Blacha cynkowo-aluminiowa lekko oksydowana |

0,18 |

639,7 W |

28,4 °C |

|

Powierzchnia niemetalowa |

0,94 |

671,2 W |

24,2 °C |

1) Zgodnie z VDI 2055 Załącznik 1 Dodatek A8

W starszych instalacjach największe straty ciepła są powodowane głównie przez brak izolacji na armaturach, usuwanie izolacji z części instalacji na czas rewizji lub naprawy i nieizolowanie ich ponownie po zakończeniu prac czy mostki termiczne tworzone w wyniku przesuwania ochronnych powłok izolacyjnych.

Samo już zlikwidowanie tych punktów utraty ciepła w starszych instalacjach pozwala zapobiec sporej części strat ciepła przez promieniowanie i przewodzenie bez konieczności wykonywania kompletnej nowej izolacji. Zaizolowanie pozbawionych izolacji obszarów w całej instalacji (np. kotła, przewodów pary i kondensatu, armatury, zbiorników) jest jednym z najtańszych sposobów skutecznej redukcji kosztów eksploatacji starszych systemów.

Same straty ciepła przez promieniowanie i przewodzenie występujące w kotle można obliczyć w prosty sposób podczas przestoju kotła. Po wyłączeniu kotła (np. na weekend) można określić obniżenie ciśnienia przy zamkniętych zaworach pary, odsalającym i odmulającym. Zaczynając od ciśnienia pary w kotle 10 bar spadek ciśnienia nie powinien wynieść więcej niż 0,2 bar/h. Należy mieć na uwadze, że uwzględnione muszą być nie tylko straty przez promieniowanie i przewodzenie, ale również wentylacyjna strata ciepła przez komin. Na rezultat może mieć także wpływ nieszczelność zaworów w stanie zamkniętym.

Strata ciepła zmierzona pośrednio przez obniżenie ciśnienia występuje jednak niezależnie od przyczyny i należy jej zapobiegać.

Skuteczność izolacji można podwyższyć kilkoma sposobami, które przedstawiamy w dalszym ciągu tego rozdziału.

Grubość i powierzchnia izolacji

Zwiększając grubość izolacji można obniżyć temperaturę na powierzchni izolacji, a tym samym ilość traconego ciepła. Należy jednak kierować się rozwagą przy wyborze optymalnego ekonomicznie rozwiązania, bowiem podwojenie grubości izolacji nie będzie automatycznie oznaczać zmniejszenia o połowę strat ciepła.

Drugim czynnikiem obok grubości izolacji, który odgrywa decydującą rolę dla całkowitej straty ciepła, jest powierzchnia izolacji. Zwarty kształt kotła, jaki daje np. rozwiązanie konstrukcyjne z asymetrycznie umieszczoną płomienicą, oraz zintegrowany ekonomizer dają korzyść w postaci mniejszej powierzchni izolacji.

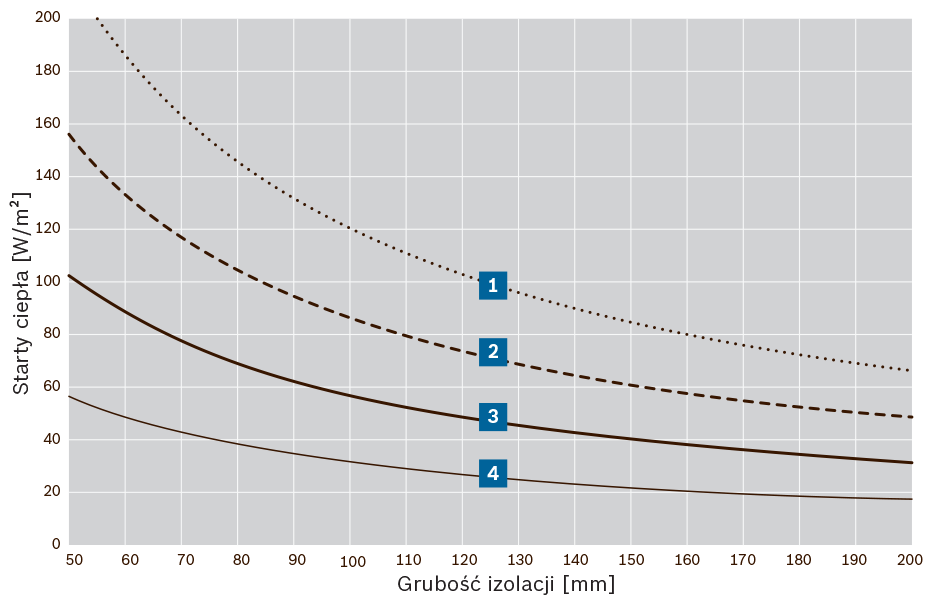

Straty ciepła przez zaizolowany obszar powierzchni zbiorników i kotła

|

|

Temperatura czynnika: 250 °C (. . . . . .) |

|

Temperatura czynnika: 150 °C (_______) |

|

|

|

Temperatura czynnika: 200 °C (- - - -) |

|

Temperatura czynnika: 100 °C (_______) |

Wykres "Straty ciepła przez zaizolowany obszar powierzchni zbiorników i kotła" pokazuje, że przy grubości izolacji 100 mm i temperaturze czynnika 150 °C występuje strata ciepła około 57 W/m².

Przy grubości izolacji 150 mm strata ciepła zmniejsza się o około 30 % do około 40 W/m². Gdy grubość izolacji zostanie zwiększona do 200 mm, strata ciepła zmniejszy się o 44 % wobec izolacji o grubości 100 mm do 32 W/m².

To dotyczy jednak tylko zaizolowanych obszarów bez mostków termicznych. Ponieważ straty przez mostki termiczne mogą szybko przewyższyć straty w dobrze zaizolowanym obszarze cylindrycznym, trzeba zawsze mieć je na uwadze i starać się minimalizować je w jak największym stopniu.

Izolacja rur

Ciągła izolacja rur, którymi przepływają gorące czynniki jest wymagana przepisami we wszystkich częściach instalacji nie tylko ze względu na oszczędność energii ale także ze względów bezpieczeństwa pracy. O wyborze określonej grubości izolacji powinny jednak rozstrzygać nie tylko przepisy, ale przede wszystkim kwestie ekonomiczne.

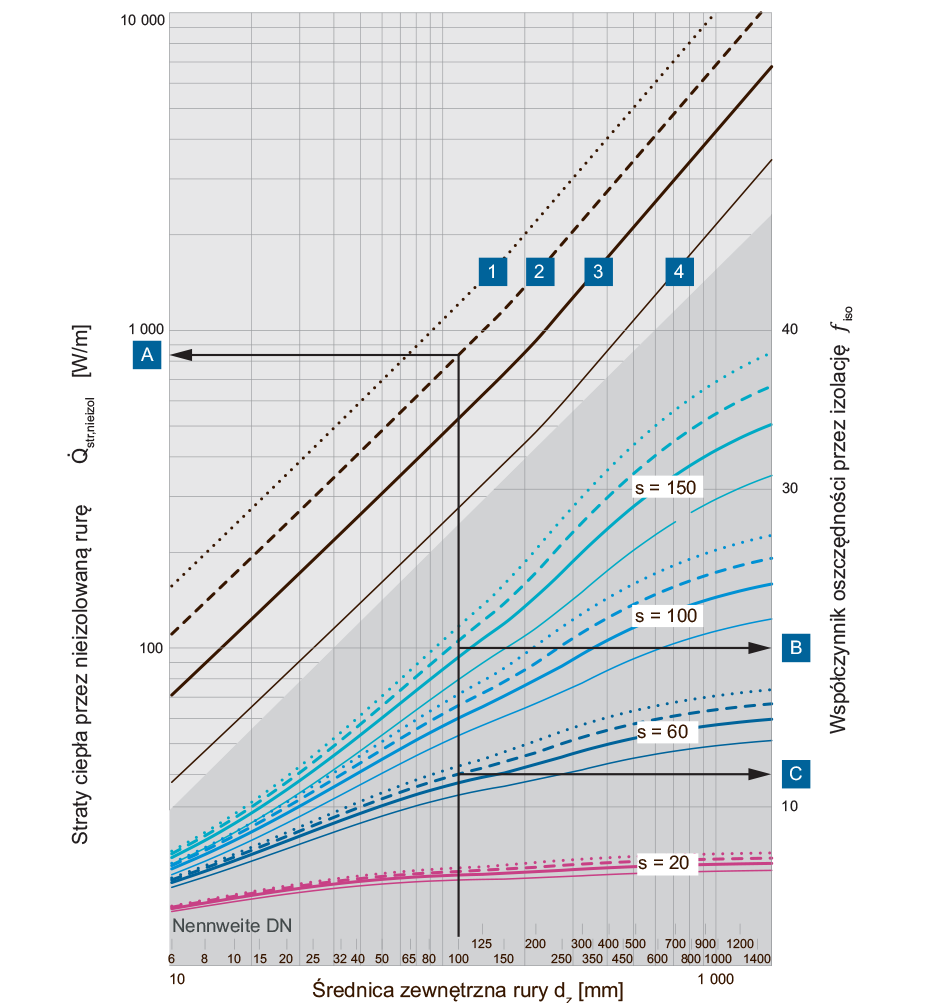

W oparciu o poniższy wykres można w zależności od temperatury czynnika, średnicy rur i grubości izolacji określić zarówno absolutną stratę ciepła na metr nieizolowanej rury (rzędna po lewej stronie) jak również współczynnik oszczędności zaizolowanej rury (rzędna po prawej stronie).

Współczynnik oszczędności dzięki izolacji i straty ciepła na rurociągu

|

|

Temperatura czynnika: 250 °C (. . . . . .) |

|

|

Temperatura czynnika: 200 °C (- - - -) |

|

|

Temperatura czynnika: 150 °C (_______) |

|

|

Temperatura czynnika: 100 °C (_______) |

|

|

Grubość izolacji s = 150 mm |

|

|

Grubość izolacji s = 100 mm |

|

|

Grubość izolacji s = 60 mm |

|

|

Grubość izolacji s = 20 mm |

|

|

Strata ciepła na rurociągu nieizolowanym |

|

|

Oszczędność uzyskana po zaizolowaniu rurociągu |

|

|

Oszczędność uzyskana po zaizolowaniu rurociągu |

Obliczenia dla wykresu na ryc. "Współczynnik oszczędności dzięki izolacji i straty ciepła na rurociągu" wykonane są w oparciu o wytyczne VDI Część 1: rura przewodowa, stalowa malowana, nieizolowana, izolacja z wełny mineralnej, płaszcz izolacyjny z blachy aluminiowej walcowanej, przewód rurowy poziomy, temperatura otoczenia 20 °C.

Z powyższego wynika, że zwiększając grubość izolacji z 60 mm do 150 mm dla przewodu pary mierzącego 100 m długości można zaoszczędzić około 920 € rocznie (przy założeniu 8000 godzin pracy kotła i cenie 4,5 ct/kWh energii elektrycznej).

Każdy metr niezaizolowanego rurociągu kosztuje w tym wypadku ponad 300 € rocznie.

|

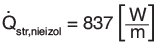

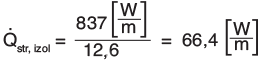

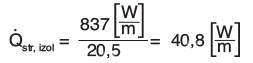

Przykład |

Grubość |

Strata ciepła na rurociągu |

Całkowita strata ciepła1) |

Oszczędność bezwzględna2) |

Oszczędność procentowa2) |

Oszczędność kosztów2) |

|

A |

Rurociąg nieizolowany |

837,0 |

669 600 |

--- |

--- |

|

|

B |

s = 60 |

66,4 |

53 120 |

--- |

--- |

|

|

C |

s = 150 |

40,8 |

32 640 |

20 480 |

38,6 |

921,60 |

Potencjalne oszczędności możliwe do uzyskania przez zwiększenie grubości izolacji na przykładzie rurociągu pary

1) Zakładając 100 m długości rurociągu i 8000 godzin pracy kotła rocznie

2) W odniesieniu do grubości izolacji 60 mm

Minimalizowanie mostków termicznych

Mostki termiczne powstają zawsze wtedy, gdy metalowe połączenia o bardzo dobrej przewodności cieplnej przebijają izolację, jak np. w punktach zamocowania króćców, stóp kotła czy wsporników do platformy obsługowej.

Szczególnie w obszarze płaszcza ochronnego izolacji przebicia nie powinny bezpośrednio stykać się z izolacją, gdyż w przeciwnym razie powstają mostki termiczne skutkujące utratą ciepła. Wystarczy nawet owinąć króćce tkaniną izolacyjną, aby pewnie zapobiec ich powstawaniu. Elementy służące poprawie statyki i sztywności powinny znajdować się całkowicie w warstwie izolacji, nie przewodząc wcale ciepła na zewnątrz do płaszcza ochronnego.

Nie należy również używać elementów dystansowych w cylindrycznych płaszczach, ponieważ również działają one tak jak mostki termiczne. Przewodzenie ciepła od gorącego walczaka do płaszcza izolacyjnego jest wyeliminowane, a mata izolacyjna zatrzymuje odpływ ciepła na całej swojej powierzchni.

Izolowane otwory rewizyjne

Kotły parowe podlegają okresowym inspekcjom wewnętrznym przeprowadzanym przez właściwe organizacje nadzorcze. Otwory potrzebne do przeprowadzenia inspekcji tj. otwory wyczystkowe, rewizyjne i włazy wymagają przebicia przez płaszcz izolacyjny. Te otwory są izolowane i zamknięte zdejmowalnymi, zaizolowanymi pokrywami.

Otwory rewizyjne i wyczystkowe w komorach zbiorczych spalin i obudowach ekonomizerów są zaizolowane taką samą izolacją jak same urządzenia, aby zapobiec wypromieniowaniu przez nie ciepła. Etykiety na powierzchni informują o znajdujących się pod spodem otworach rewizyjnych.

Po przeprowadzonej rewizji lub zdjęciu izolowanej pokrywy z innej okazji należy ponownie zaizolować otwory rewizyjne.

Strata ciepła przez niezaizolowany ponownie otwór rewizyjny o powierzchni około 0,5 m² oznacza przy ciśnieniu roboczym 10 bar i temperaturze 185 °C stratę energii około 15 kWh dziennie.

Zdejmowana izolacja na otworach rewizyjnych (UL-S ze zintegrowanym ekonomizerem)

Izolacja cieplna armatur

W wielu miejscach kotłowni parowej znajdują się elementy armatury niezbędne do obsługi i konserwacji instalacji. Często ze względów montażowych i finansowych czy też z uwagi na różne granice dostawy rezygnuje się z izolacji zaworów czy kołnierzy przejściowych w nowobudowanych instalacjach. Równie często spotyka się armaturę bez izolacji w starszych instalacjach.

Przez brak izolacji w tych miejscach z instalacji traci się bardzo dużo ciepła. W oszacowaniu strat ciepła przez nieizolowane elementy armatury pomocna będzie poniższa tabela.

|

Średnica nominalna rury |

DN 50 |

DN 65 |

DN 80 |

DN 100 |

DN 125 |

DN 150 |

DN 200 |

DN 250 |

|

|

Długość zgodnie z EN 558 szereg 1 |

[mm] |

230 |

290 |

310 |

350 |

400 |

480 |

600 |

730 |

|

Strata ciepła bez izolacji |

[W] |

224 |

343 |

419 |

586 |

795 |

1 119 |

1 800 |

2 728 |

|

Strata ciepła z izolacją |

[W] |

21 |

27 |

29 |

33 |

43 |

58 |

88 |

127 |

|

Oszczędność |

[W] |

202 |

316 |

390 |

553 |

752 |

1 061 |

1 712 |

2 601 |

|

Strata ciepła przy 8000 godz. pracy rocznie |

[kWh/a] |

1 619 |

2 527 |

3 117 |

4 425 |

6 018 |

8 489 |

13 693 |

20 810 |

|

Oszczędność przy cenie energii 4,5 ct/kWh |

[€/a] |

73 |

114 |

140 |

199 |

270 |

382 |

616 |

936 |

Straty ciepła i koszty eksploatacji armatury bez izolacji (temperatura czynnika 200 °C)

Uwagi do tabeli:

- Temperatura czynnika 200 °C

- Obliczenie strat ciepła na przesyle w oparciu o VDI Część 1

- Przeliczenie strat ciepła na przesyle na straty ciepła przez armaturę ze współczynnikiem liniowym 1,6 dla elementów zaizolowanych i współczynnikiem liniowym 2 dla elementów nieizolowanych (z tego wynikają bardziej ostrożne szacunki strat ciepła dla elementów nieizolowanych i mniejsze oszczędności niż przy obliczeniach prowadzonych zgodnie z VDI 2055 Część 1).

- Długość zabudowy elementów armatury zgodnie z EN 558, szereg 1

Izolacja cieplna elementów armatury pozwala zmniejszyć stratę ciepła o około 500 W przy temperaturze czynnika 200 °C i średnicy nominalnej DN 100. Przy średnicach nominalnych DN 150 i większych oszczędność ta wyniesie około 1060 W. Zakładając koszt izolacji cieplnej rzędu 100 – 200 € na element armatury inwestycja ta zamortyzuje się w przeciągu jednego roku.

W całym systemie parowym elementy armatury są potrzebne w tak wielu miejscach, że potencjalna oszczędność z ich zaizolowania w systemach pary i kondensatu wynosi przeciętnie 1 – 5 % kosztów zużycia paliwa.