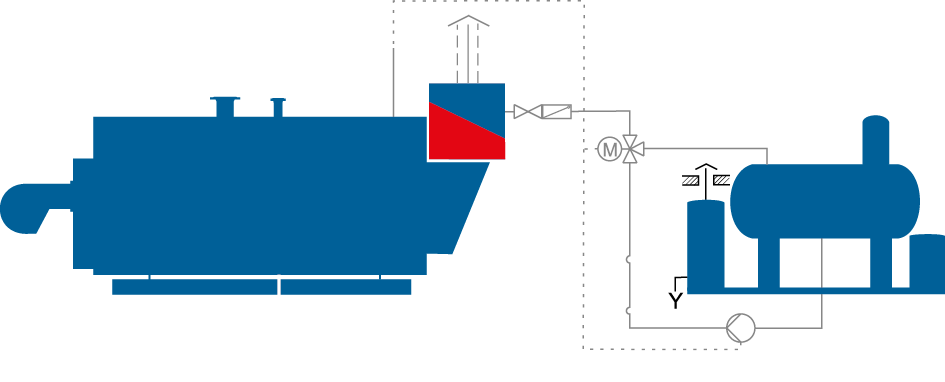

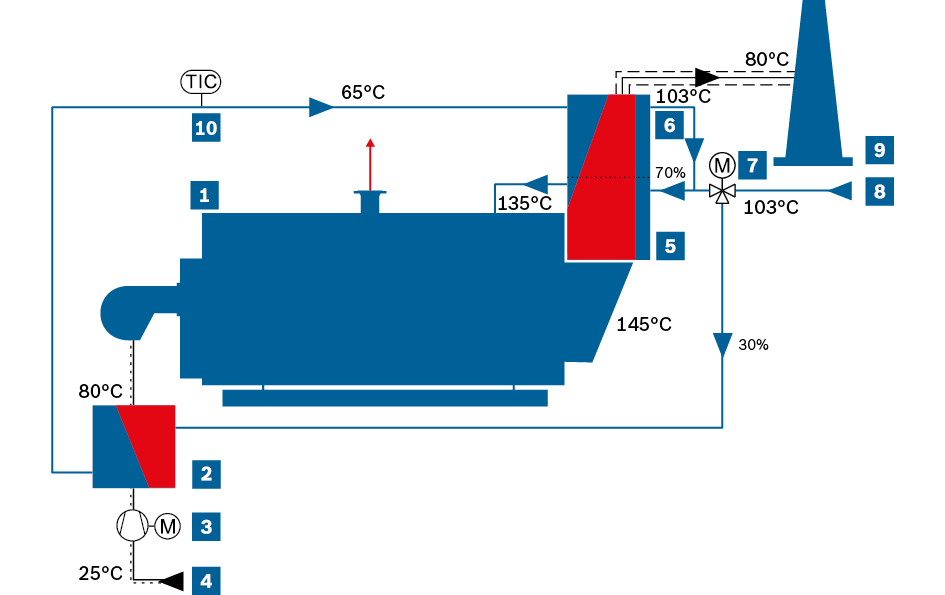

W kotłowniach parowych może być to woda uzupełniająca doprowadzana do zbiornika wody zasilającej.

Warunek ten dotyczy w szczególności tych instalacji, w których para jest używana bezpośrednio do ogrzewania, wobec czego kondensat nie jest w nich odzyskiwany bądź jest odzyskiwany tylko w niewielkim stopniu (< 50 % wytwarzanej pary), jak ma to miejsce np. w produkcji styropianu czy pieczywa oraz gdy para służy do nawilżania powietrza lub suszenia. Dodatkowo trzeba stale uzupełniać ubytki wody traconej z odsolinami, odmulinami, w wyniku parowania wtórnego i wycieków w systemie pary.

Wielkość tych strat jest indywidualną cechą każdej instalacji i może być bardzo różna. Mogą one znacząco przekraczać połowę wytwarzanej pary i muszą być również uzupełniane wodą uzupełniającą. Woda uzupełniająca po uzdatnianiu ma zwykle temperaturę maksymalnie 15 °C i doskonale nadaje się do podgrzewania w kondensacyjnym wymienniku ciepła.

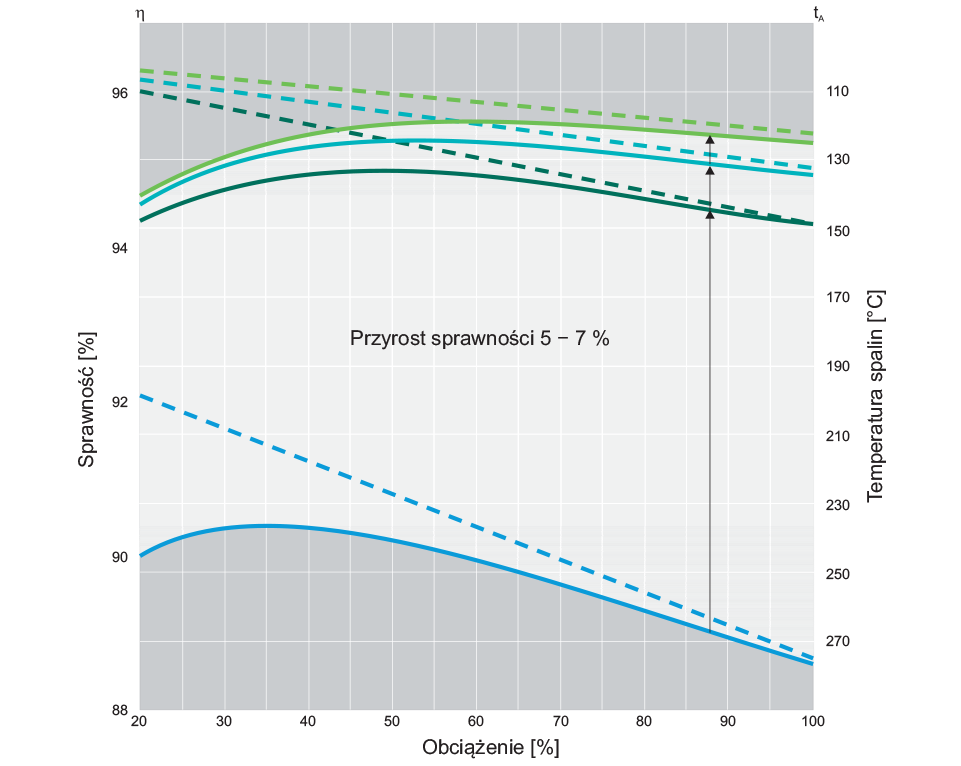

Odpowiednio niska temperatura wody na wlocie do ekonomizera umożliwia intensywną kondensację spalin, a co za tym idzie optymalne wykorzystanie ciepła kondensacji. Przy takiej konfiguracji systemu w normalnym trybie pracy kotła wspólnie występuje ciepło odpadowe (spaliny) i zapotrzebowania na ciepło (woda uzupełniająca), więc korzyści energetyczne są zawsze osiągane.

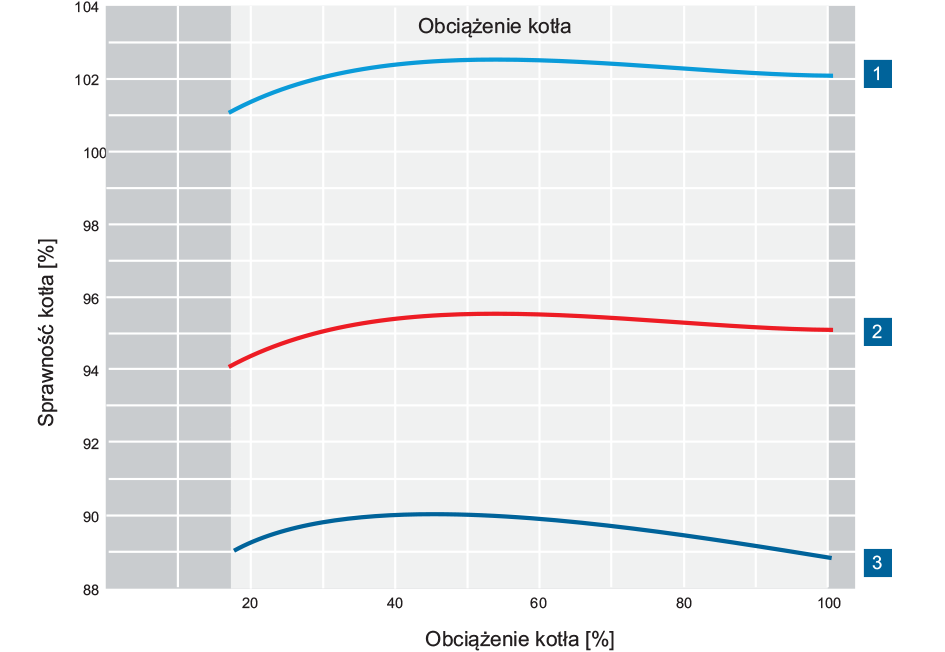

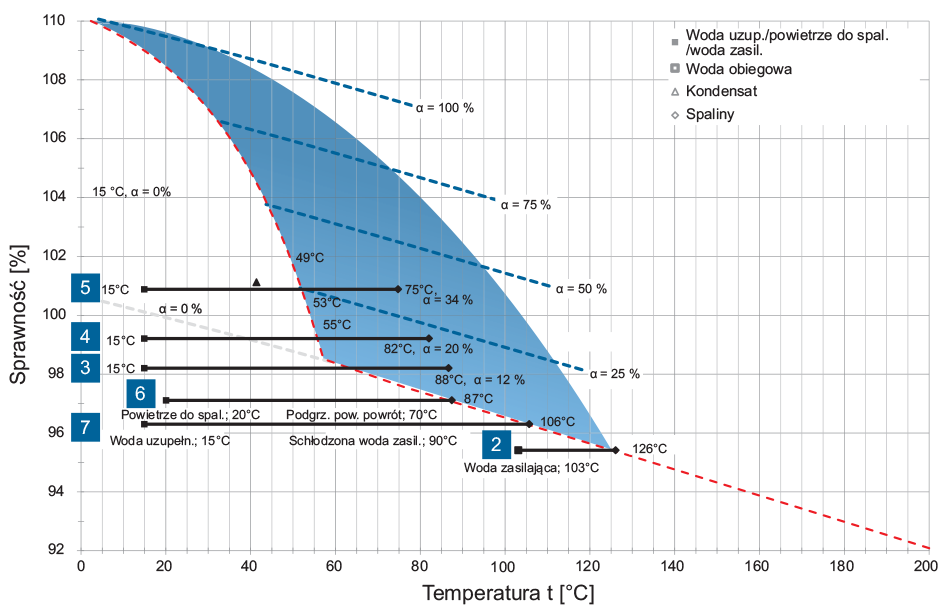

W instalacjach z dużą ilością zawracanego kondensatu występuje mały strumień objętościowy wody uzupełniającej, więc ekonomizer kondensacyjny nie zawsze jest opłacalny.

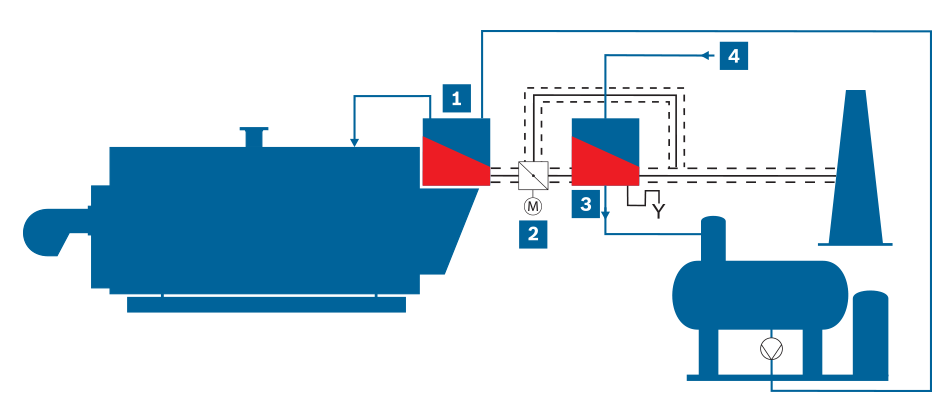

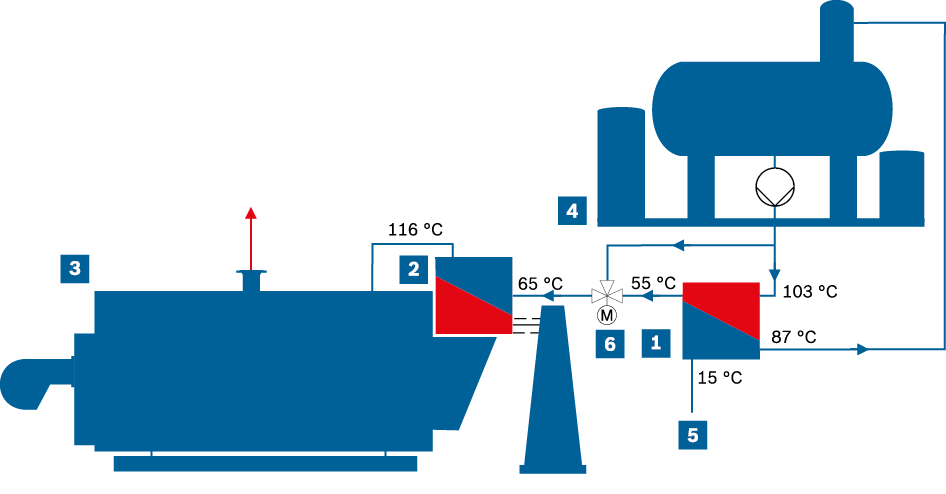

Jeżeli jednak instalacja posiada odpowiednie obiegi niskotemperaturowe, można pomimo tego korzystać z techniki kondensacyjnej. Uzyskane ciepło kondensacji może być wykorzystane na przykład do podgrzewania wody technologicznej, przede wszystkim w przemyśle spożywczym lub jako wspomaganie ogrzewania.

W przeciwieństwie do systemów grzewczych w budynkach, które mają jasno zdefiniowane temperatury zasilania i powrotu, w przemyśle działa wiele rozmaitych systemów wykorzystania pary i systemów grzewczych. Wobec tego najprzeróżniejsze rozwiązania w zakresie oszczędności energii i odzysku ciepła mogą być rozważane.

Gruntowna analiza wszystkich źródeł ciepła odpadowego i odbiorników ciepła jest nieodzowna dla znalezienia opcji najbardziej opłacalnej. Optymalne wykorzystanie techniki kondensacyjnej wymaga ścisłego współdziałania pomiędzy użytkownikiem, projektantem i producentem kotła, by z całego mnóstwa możliwości móc wybrać tę najefektywniejszą.

Jeżeli w instalacji nie występuje odbiornik mogący odpowiednio wykorzystać ciepło kondensacji spalin, można zastosować podgrzewanie powietrza do podwyższenia efektywności co zostało opisane w kolejnym rozdziale.