Peryferia

Rurociągi

W kontekście rurociągów używa się pojęć „średnica nominalna“ (DN) i „ciśnienie nominalne“ (PN) jako cech charakterystycznych umożliwiających wzajemne dopasowanie elementów instalacji rurociągowych, np. połączeń kołnierzowych. Średnica nominalna i ciśnienie nominalne są normalizowane według zasad stopniowania geometrycznego.

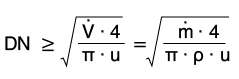

Wymiarowanie instalacji rurociągowych, a więc ustalenie średnicy nominalnej i ciśnienia nominalnego rur i armatury, zawsze opiera się na znalezieniu wyważonej proporcji między niezbędnymi wymaganiami technicznymi, np. utrzymaniem możliwie najmniejszych strat ciśnienia lub ciepła, i koniecznymi nakładami finansowymi na wykonanie i późniejszą eksploatację rurociągu. Instalacje rurociągowe mają przy tym spełniać różne wymagania i są użytkowane w różnych warunkach, a więc różne będą też rozwiązania optymalne pod względem kosztów inwestycji i eksploatacji w każdym indywidualnym przypadku. W związku z tym, że krzywe kosztów są na ogół płaskie w obszarze minimum kosztów całkowitych, często dwie średnice nominalne znajdują się w obszarze optymalnym.

Wykres przedstawiający przykładowe krzywe kosztów przy wymiarowaniu instalacji rurociągowej

|

|

Koszty całkowite |

|

|

Koszty eksploatacji |

|

|

Koszty inwestycji |

Wymiarowanie instalacji rurociągowej obejmuje kilka etapów:

- Ustalenie średnicy nominalnej

- Ustalenie ciśnienia nominalnego

- Wybór materiału

- Ustalenie odległości między punktami podparcia rur

- Uwzględnienie wydłużeń termicznych

- Uwzględnienie specyficznych właściwości czynnika przy montażu

Rozpatrywanie szczegółowych kwestii musiałoby uwzględniać mnóstwo detali technicznych i finansowych specyficznych dla każdej instalacji, więc projektowanie i obliczenia rurociągów opiera się zwykle o wynikające z doświadczenia racjonalne kosztowo i niezbędne technicznie dopuszczalne wartości dla prędkości przepływu. W zależności od czynnika i obszaru zastosowania te orientacyjne wartości sprawdziły się już w praktyce w wielu instalacjach.

|

Czynnik |

Obszar zastosowania |

Orientacyjna prędkość przepływu |

|

Para |

0 ... 1 bar |

20 ... 25 m/s |

|

1 ... 40 bar |

30 ... 40 m/s |

|

|

Woda |

Przewód ssawny |

0,4 (0,25 ... 0,6) m/s |

|

Przewód tłoczny |

2 (1,5 ... 3) m/s |

|

|

Kondensat |

Faza parowa |

15 m/s |

|

Faza wodna |

2 m/s |

|

|

Spaliny |

16,5 m/s |

|

|

Olej |

Olej lekki po stronie ssawnej |

0,5 m/s |

|

Olej lekki po stronie tłocznej |

1 m/s |

|

|

Olej ciężki po stronie ssawnej |

0,3 m/s |

|

|

Olej ciężki po stronie tłocznej |

0,5 m/s |

|

|

Gaz ziemny |

Brak zaleceń (wymiarowanie w oparciu |

Typowe prędkości projektowe (orientacyjne) do wymiarowania rurociągów

Ustalenie średnicy nominalnej DN

Średnice nominalne zamieszczone w tabeli poniżej są liczbami bezwymiarowymi. Odpowiadają przybliżonej wartości wewnętrznej średnicy przewodu rurowego podanej w mm. Wynika to z technologii produkcji rur, gdzie narzędzia produkcyjne nadają rurom wyznaczoną średnicę zewnętrzną, a średnica wewnętrzna zależy od grubości ścianek. Do zwymiarowania z grubsza rurociągu można przyjąć w obliczeniach średnicę nominalną jako średnicę wewnętrzną.

|

Średnica |

Średnica |

Średnica |

Średnica |

Średnica |

Średnica |

||||

|

6 |

10,2 |

80 |

88,9 |

500 |

508,0 |

||||

|

8 |

13,5 |

100 |

114,3 |

600 |

610,0 |

||||

|

10 |

17,2 |

125 |

139,7 |

700 |

711,0 |

||||

|

15 |

21,3 |

150 |

168,3 |

800 |

813,0 |

||||

|

20 |

26,9 |

200 |

219,1 |

900 |

914,0 |

||||

|

25 |

33,7 |

250 |

273,0 |

1 000 |

1 016,0 |

||||

|

32 |

42,4 |

300 |

323,9 |

1 200 |

1 219,0 |

||||

|

40 |

48,3 |

350 |

355,6 |

1 400 |

1 422,0 |

||||

|

50 |

60,3 |

400 |

406,4 |

1 600 |

1 626,0 |

||||

|

65 |

76,1 |

450 |

457,0 |

Średnice rur (EN 10255:2004+A1:2007, EN 1092-1:2013-04, tabela A.1)

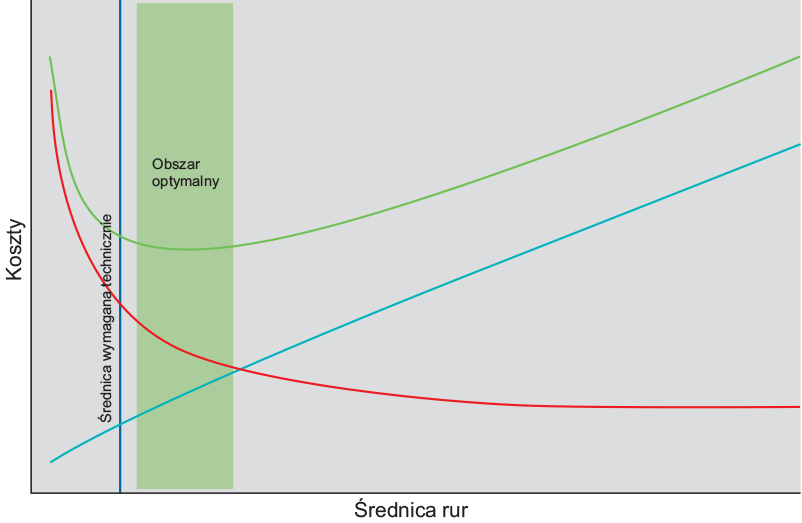

Wymaganą średnicę nominalną można obliczyć według wzoru:

Dla zoptymalizowania doboru średnic nominalnych obliczonych według dopuszczalnej orientacyjnej prędkości można w niektórych sytuacjach, np. gdy przewody rurowe są wyjątkowo długie, posłużyć się specjalnymi programami dopasowującymi średnice nominalne rurociągów.

Ustalenie ciśnienia nominalnego PN

Ciśnienie nominalne jest to bezwymiarowe oznaczenie ciśnienia dla rur i armatur. Jest wielkością pozwalającą zidentyfikować właściwości mechaniczne i wymiarowe elementu instalacji rurociągowej. Elementy o takich samych średnicach nominalnych i takich samych ciśnieniach nominalnych pasują do siebie. Ciśnienie nominalne odpowiada maksymalnemu dopuszczalnemu ciśnieniu roboczemu wyrażonemu w [bar] przy temperaturze przesyłanego czynnika 20 °C.

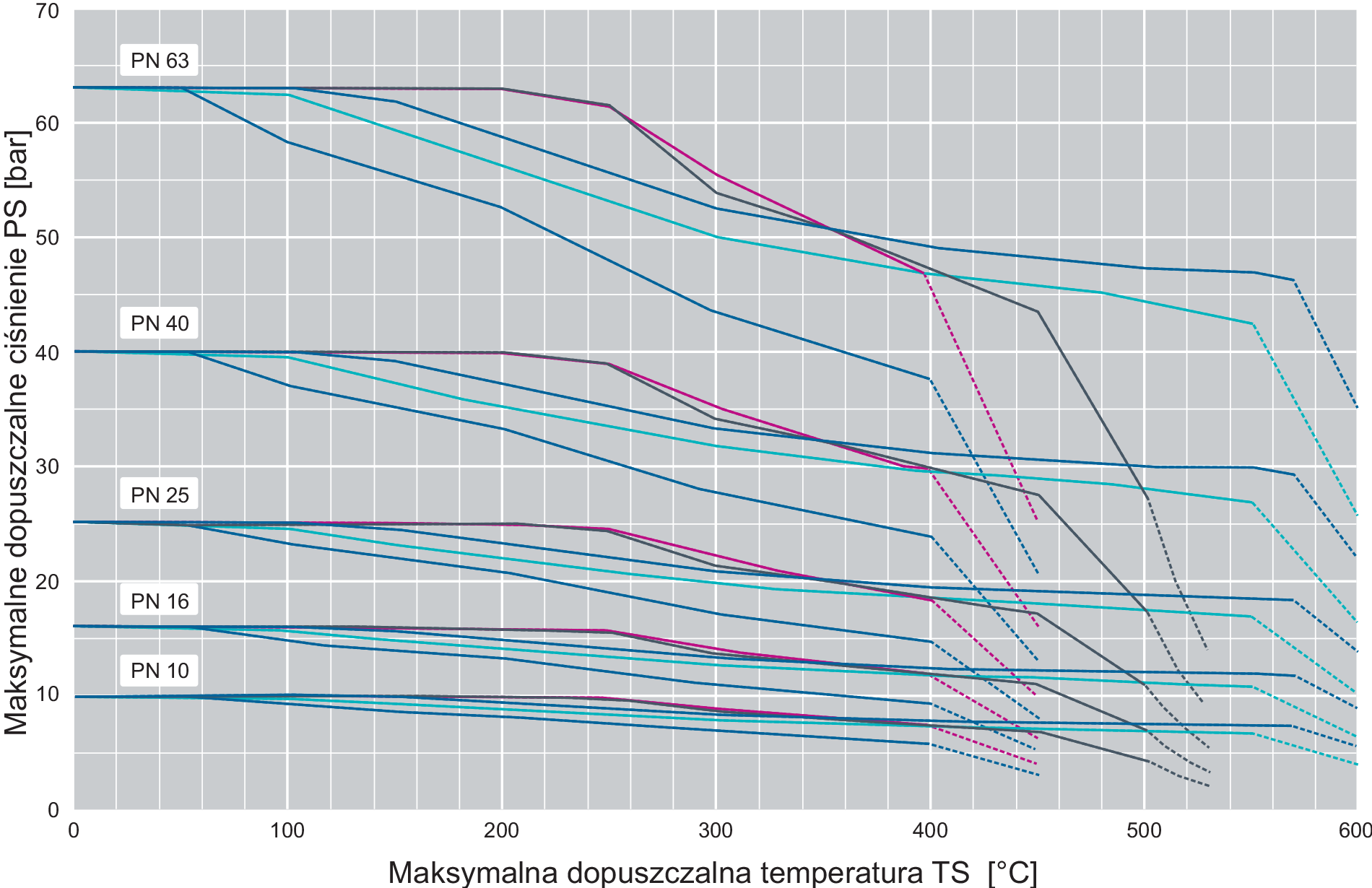

Maksymalne dopuszczalne ciśnienie robocze elementu instalacji zależy – oprócz materiału, z którego jest wykonany element – przede wszystkim od temperatury czynnika. Przy wyższych temperaturach maksymalne dopuszczalne ciśnienie robocze spada poniżej ciśnienia nominalnego. Nie wolno wówczas użytkować rurociągów i armatury przy ciśnieniu nominalnym.

Zależność ciśnienie/temperatura kołnierzy jest posortowana na grupy materiałowe. W obszarze kotłów parowych są powszechne następujące materiały i grupy:

|

Grupa materiałowa |

Rodzaj materiały |

Numer materiałowy |

Materiał |

|

3E0 |

Stale niestopowe o gwarantowanych własnościach |

1.0352 |

P245GH |

|

3E1 |

Stale niestopowe o ustalonych własnościach w temp. |

1.0460 |

P250GH |

|

4E0 |

Stale niskostopowe |

1.0426 |

P280GH |

|

12E0 |

Stal o standardowej zawartości węgla, stabilizowana |

1.4541 |

X6CrNiTi18-10 |

|

15E0 |

Stal o standardowej zawartości węgla, stop |

1.4571 |

X6CrNiMoTi17-12-2 |

Grupy materiałowe zgodnie z EN 1092-1:2013-04 tabela 9, G.2.2, G.3.2, tabela D.1

Poniższy wykres przedstawia ciśnienie w funkcji temperatury dla różnych ciśnień nominalnych. W rozdziale „Narzędzia – Zależność ciśnienie/temperatura” są zawarte tabele odnoszące się do tego wykresu.

Zależność ciśnienie/temperatura dla kołnierzy zgodnie z PN- EN 1092-1

|

|

3E0 |

|

|

3E1 |

|

|

4E0 |

|

|

12E0 |

|

|

15E0 |

Wybór materiału

Tabela poniżej podaje jedynie minimalne wymagania w zakresie wyboru materiału. W przypadku szczególnych warunków w miejscu ustawienia kotła, wymagań klienta lub przepisów krajowych bądź lokalnych mogą być stosowane także odmienne materiały.

|

Należy unikać materiałów zawierających miedź do wykonywania rur do kondensatu i wody uzupełniającej, prowadzących do i od kotła parowego. |

|

Obszar zastosowania |

Materiał rur |

|

Przewody parowe |

Stal lub stal nierdzewna ze świadectwem odbioru |

|

Przewody wody zasilającej |

Stal |

|

Przewody upustowe zaworów bezpieczeństwa |

Stal |

|

Przewody odpowietrzające i odwadniające |

Stal |

|

Odwodnienie gniazd (zaworów bezpieczeństwa) |

Miedź lub stal nierdzewna |

|

Zmiękczona woda |

Plastik (zimna) lub stal nierdzewna (po ogrzaniu) |

|

Woda po osmozie |

Stal nierdzewna |

Minimalne wymagania dla materiałów na rury

Ustalenie odległości między punktami podparcia rur

Dostateczna liczba prawidłowo wykonanych zamocowań rur ma zapewnić, że rury pod działaniem sił ciężkości (ciężar własny, ciężar czynnika wypełniającego rurociąg, ciężar armatur i izolacji) i innych sił (np. w miejscach zmian kierunku) nie ulegną niedopuszczalnym deformacjom.

Wymagania dla zamocowań rur są dokładnie objaśnione w normie EN 13480-3.

Rury i kołnierze do wody i pary

|

|

|

PN 40 |

Maks. odległość między |

|

10 |

17,2 |

2,0 |

– |

|

15 |

21,3 |

2,0 |

– |

|

20 |

26,9 |

2,3 |

– |

|

25 |

33,7 |

2,6 |

2,9 |

|

32 |

42,4 |

2,6 |

3,2 |

|

40 |

48,3 |

2,6 |

3,5 |

|

50 |

60,3 |

2,9 |

3,9 |

|

65 |

76,1 |

2,9 |

4,7 |

|

80 |

88,9 |

3,2 |

5,4 |

|

100 |

114,3 |

3,6 |

6,2 |

|

125 |

139,7 |

4,0 |

6,9 |

|

150 |

168,3 |

4,5 |

7,5 |

|

200 |

219,1 |

6,3 |

8,6 |

|

250 |

273 |

7,1 |

9,7 |

|

300 |

323,9 |

8,0 |

10,6 |

|

350 |

355,6 |

8,8 |

11,1 |

|

400 |

406,4 |

11,0 |

11,8 |

|

500 |

508 |

14,2 |

12,5 |

|

600 |

610 |

16,0 |

13,2 |

1) Wymagania dla odległości między punktami podparcia L1:

– Zgodnie z EN13480-3:2014 – w stanie napełnionym wodą, grubość izolacji 80 mm

– Z uzupełnieniami przez interpolację

– L1 ograniczenie ugięcia, do DN 50 = 3 mm ugięcia, od DN 65 = 5 mm ugięcia

– Szczegóły p. EN13480-3

Rozszerzalność cieplna

Ogrzewane ciała stałe ulegają rozszerzaniu, a oziębiane kurczą się do swoich pierwotnych rozmiarów.

To zjawisko rozszerzalności cieplnej trzeba uwzględnić w wielu miejscach kotłowni parowej, szczególnie tam, gdzie mogą wystąpić wysokie temperatury podczas eksploatacji.

Poniżej wskazujemy kilka przykładowych miejsc, na które trzeba zwrócić uwagę podczas projektowania i instalacji:

|

Miejsce |

Zastosowanie ... do przejmowania wydłużeń termicznych |

|

Rurociąg

|

Kompensatory rurowe

|

|

Kotły i zbiorniki |

Łożyska ślizgowe przy stopach i ramach Kompensatory i ramiona kompensujące w przewodach doprowadzających i odprowadzających |

Wydłużenie termiczne liniowe można obliczyć przy pomocy równania:

|

Współczynniki rozszerzalności liniowej różnych gatunków stali Stal niskostopowa (ferrytyczna): Stale nierdzewne (austenityczne): |

Wymagane długości ramion kompensujących do przejmowania wydłużeń termicznych muszą być obliczone według uznanych reguł techniki. Obliczanie wymaganych długości ramion kompensujących w instrukcja AD 2000: HP 100 R.

Minimalna odległość od obiektów budowlanych i sąsiadujących rurociągów

Należy zachować wolną przestrzeń co najmniej 50 – 100 mm dla celów montażowych i zaizolowania rur oraz późniejszej konserwacji rurociągu. Często stosowana dla prac izolacyjnych norma DIN 4140 zaleca minimalną odległość 100 mm.

Dla zminimalizowania odległości pomiędzy rurociągami prowadzonymi na estakadach powinno się projektować kołnierze w sąsiadujących rurociągach przesunięte względem siebie.