Durante la instalación

De vez en cuando se producen errores de instalación y montaje, pues en los proyectos de mayor envergadura suelen colaborar varias empresas por primera vez. Hay que respetar muchas interfaces y muchas instrucciones de instalación de fabricantes específicos. La presión del tiempo también puede tener un efecto decisivo. Los distintos gremios instalan sus tuberías sin coordinarse entre sí y quien llega primero a la obra instala primero sin tener en cuenta las instalaciones siguientes.

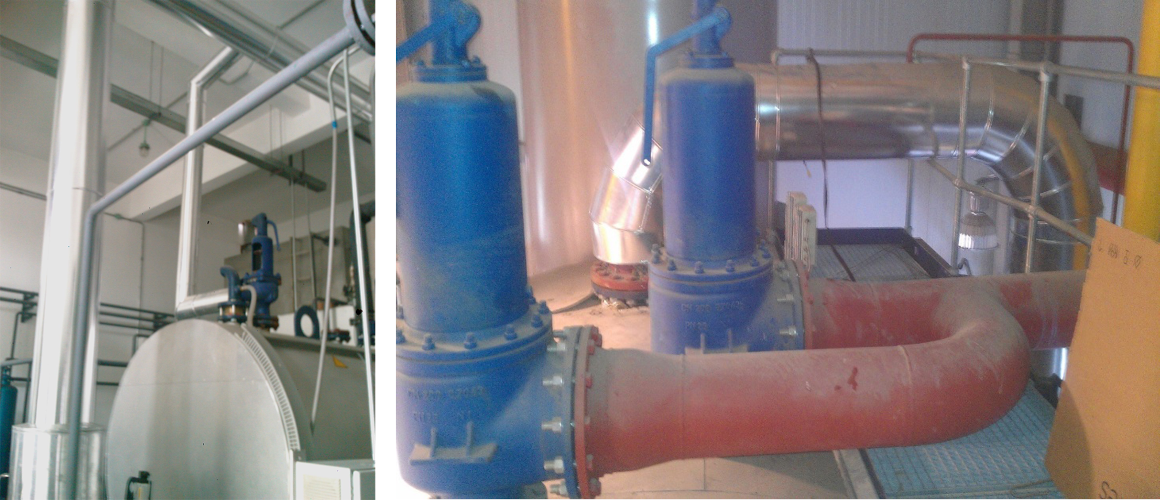

En estas situaciones se producen fallos problemáticos, por ejemplo, un volumétrico instalado en la dirección de flujo incorrecta o conexiones incorrectas en un intercambiador de calor o en las válvulas de seguridad, que saltan a la vista durante la puesta en servicio y deben subsanarse.

Por desgracia, a menudo los sistemas y las tuberías presentan fallas en la instalación. Los siguientes problemas no se detectan o solo se detectan parcialmente durante la puesta en marcha y la aceptación del sistema, lo que provoca un deterioro permanente de las condiciones de funcionamiento.

Algunas señales de ello son:

- Costes de inversión demasiado elevados (demasiados codos, ni tendido directo de tuberías)

- Costes de funcionamiento correspondientes (pérdidas de presión elevadas, pérdidas de calor elevadas)

- Funcionamiento y opciones de mantenimiento deficientes

Trazado de tuberías

Por diversas razones, las tuberías deben pasar por cambios de altura en muchos puntos. En estas situaciones, deben seguirse dos sencillas reglas básicas.

- Desaguar las tuberías en el punto más bajo

- Purgar las tuberías en el punto más alto

Tuberías de vapor

Durante la puesta en marcha, es importante tener en cuenta que en las tuberías de vapor se acumulan grandes cantidades de condensado, no solamente durante la operación, sino también durante el funcionamiento continuo debido a las pérdidas de calor en las tuberías. Este condensado debe eliminarse de la tubería de vapor, porque de lo contrario, podrían formarse gotas de agua y ser arrastradas a gran velocidad por el flujo de vapor, lo que provocaría golpes de ariete que dañarían las tuberías, las válvulas o los soportes. Al tender la tubería de vapor deben observarse los siguientes puntos.

Proporcionar puntos de desagüe

- Inmediatamente, en la parte superior de todas las válvulas de control y reductores de presión, a fin de evitar la acumulación de condensado cuando estos accesorios estén cerrados

- Corriente arriba de las válvulas manuales o motorizadas que permanecen cerradas durante periodos prolongados

- En los puntos más bajos de las secciones verticales de las tuberías y antes de los cambios de altura

- Al final de la tubería

Observe las pendientes de las tuberías

El condensado que se acumula en un tramo de tubería debe poder fluir hasta el desagüe de condensado más próximo. En la dirección del flujo, esto se ve favorecido por la velocidad de flujo predominante en la tubería. Por lo tanto, es deseable que exista un gradiente en la dirección del flujo. Debería haber un punto de desagüe cada 25 – 50m.

La pendiente no debe ser inferior al 1 – 3%, y lo ideal es que aumente ligeramente cuanto mayor sea la distancia desde el último punto de drenaje, ya que entonces también debe arrastrarse una mayor cantidad de condensado.

Los tramos cortos de tubería también pueden deshidratarse en dirección contraria al flujo, aumentando la pendiente en consecuencia hasta >5%.

Lo importante es garantizar que el condensado pueda fluir sin obstáculos y que no se formen bolsas de agua en ningún punto de la tubería.

Tuberías recolectoras de condensados

Debido al gradiente de alta presión, solo se requiere un pequeño diámetro de conexión (DN 15 – 25) en el extremo de los conductos de recogida de condensados para la deshidratación de las tuberías. Sin embargo, si el diámetro del extremo de la conexión que se conecta directo a la tubería de vapor es muy pequeño, parte del condensado que fluye velozmente por la tubería se expulsa más allá del punto de desagüe, lo que hace que el purgador de condensados sea más o menos ineficaz. Por esto, la tubería de recolección de condensado siempre debe tener un tamaño suficiente para garantizar un desagüe eficaz. También debe garantizarse que en la tubería de recolección de condensado haya suficiente volumen disponible para los depósitos de suciedad para minimizar los fallos de los desagües de condensado.

La tubería recolectora también actúa como volumen de almacenamiento, especialmente al poner en marcha el sistema cuando se producen grandes tasas de acumulación de condensado debido al calentamiento de las tuberías. La conexión del desagüe de condensado debe bifurcarse aproximadamente 50 – 100mm por encima de la base de la tubería recolectora para evitar que la suciedad y los depósitos entren directamente en el desagüe.

|

Problema: |

|

|

Causa: |

|

|

Solución: |

|

Unión de tuberías

La unión de tuberías con la misma función es un procedimiento habitual en la construcción de instalaciones. Por ejemplo, las tuberías de vapor de varios sistemas de calderas se combinan en una tubería de suministro con el diámetro nominal adecuado. Sin embargo, esto solo es posible si no se deteriora la función. Esto puede acarrear graves problemas, sobre todo en el caso de las tuberías de descarga de las válvulas de seguridad.

Las tuberías de descarga de las válvulas de seguridad deben tenderse siempre por separado al aire libre y, siempre que sea posible, por el camino más directo. Cuando se fusionan tuberías, esto afecta al funcionamiento de la válvula de seguridad y se reducen las cantidades de purga necesarias. Como las fuerzas de reacción que se producen cuando la válvula responde son elevadas, la tubería podría incluso romperse.

|

Problemas: |

|

|

Causas: |

|

|

Solución: |

|

Fusión no permitida de válvula de seguridad y tubería de vapor de expansión

Reducción del diámetro interior y tuberías excesivamente largas

Conductos de ventilación

Si las tuberías de ventilación de aire, como las utilizadas en el vaso de expansión de descarga inferior, no se conducen hacia adelante con el mismo diámetro nominal que el especificado, existe el riesgo de que se produzca una acumulación de presión no permitida. Esto se produce como consecuencia de un flujo de aire restringido y puede conducir a la destrucción del recipiente, que está diseñado para un funcionamiento sin presión (≤ 0.5 bar).

Tubo de vapor de escape

Si se reduce el diámetro interior del tubo de salida de vapores del desaireador, la eliminación de oxígeno y dióxido de carbono puede verse afectada hasta tal punto que ya no pueda producirse una desaireación completa. Esto provocaría corrosión en la caldera y en las tuberías. Si además no se comprueba periódicamente la calidad del agua según lo prescrito, puede ser necesario sustituir grandes componentes del sistema de la caldera.

|

Problemas: |

|

|

Causa: |

|

|

Solución: |

|

Salida sin peligro

Todas las tuberías, especialmente las tuberías de descarga de las válvulas de seguridad que desvían el vapor al aire libre, deben tenderse de forma que no supongan ningún peligro adicional para las personas, los sistemas o el edificio. El vapor fluye normalmente a una velocidad y temperatura muy elevadas hacia el aire libre. Por lo tanto, la salida no debe cruzar ninguna ruta ni debe dirigirse a partes del sistema sensibles a la temperatura.

|

Problemas: |

|

|

Causas: |

|

|

Solución: |

|

|

Válvula de seguridad tubo de purga

Válvulas mal instaladas

A menudo, las válvulas se instalan incorrectamente en el sentido del caudal. Como la función se ve afectada, esto suele descubrirse de inmediato. No siempre es posible detectarlo inmediatamente, sobre todo en el caso de las válvulas antirretorno. En este caso, la válvula antirretorno estaba mal instalada en la derivación del módulo de control del agua de alimentación, lo que significaba que la cantidad mínima necesaria para la bomba ya no podía fluir de vuelta al depósito de agua de alimentación. Esto provocó inicialmente cavitación en la primera bomba de agua de alimentación. La causa no se investigó más a fondo, ya que la bomba de agua de alimentación se sustituyó en garantía. Al no subsanarse el fallo, se produjo cavitación en la segunda y tercera bomba. Únicamente entonces se investigó la causa real y posteriormente se rectificó.

|

Problema: |

|

|

Causa: |

|

|

Soluciones: |

|

Soporte

De vez en cuando se detectan defectos graves en los soportes de tuberías, como por ejemplo:

- Dimensionamiento insuficiente de los soportes

- Distancias entre soportes demasiado grandes

- No se ha tenido en cuenta la dilatación térmica durante el funcionamiento

- Pared o techo demasiado débil para absorber las fuerzas

Las fuerzas liberadas cuando la válvula de seguridad responde no pueden ser absorbidas ni por la válvula de seguridad ni por el techo metálico. En este caso, las tuberías de descarga se apuntalan entre sí, lo que no ayuda a mejorar la situación. Afortunadamente, el fallo se descubrió antes de la prueba inicial, ya que de lo contrario habría habido riesgo de rotura de las tuberías.

|

Problema: |

|

|

Causa: |

|

|

Solución: |

|