Tratamiento de agua

El tratamiento correcto del agua es uno de los requisitos fundamentales más importantes para el funcionamiento seguro y a largo plazo de un sistema de calderas. Por lo tanto, existen requisitos estrictos en relación con la calidad del agua de los sistemas de calderas.

A continuación se explican brevemente los términos utilizados en relación con los sistemas de calderas y sus correspondientes sinónimos para los distintos flujos de agua.

|

Término |

Explicación |

|

Agua dulce (agua bruta) |

Agua no tratada que se obtiene de las siguientes fuentes:

Esta agua se introduce para llenar el sistema y reponer el agua perdida y normalmente se admite a temperaturas de unos 10°C. |

|

Agua descalcificada (agua sin dureza, |

Agua de la que se han eliminado los iones calcio (Ca2+) y magnesio (Mg2+) mediante un intercambiador de iones. |

|

Agua parcialmente desmineralizada (permeado o |

Agua que no contiene más o menos sales. Tiene una conductividad < 50 µS/cm y normalmente se recupera del agua ablandada por ósmosis inversa. |

|

Agua desmineralizada (agua desionizada) |

Agua que no contiene ningún tipo de sales. Tiene una conductividad < 1 µS/cm y normalmente se obtiene mediante una combinación de intercambiadores de aniones y cationes. |

|

Agua de reposición |

Agua ablandada, parcial o totalmente desmineralizada que se introduce en el depósito de agua de alimentación para su desgasificación. |

|

Condensado sin oxígeno (condensado de alta presión) |

Condensado que se acumula en depósitos cerrados a presiones > 0.2 bar. |

|

Agua de alimentación |

Agua ablandada, desgasificada y acondicionada químicamente que se alimenta a la caldera mediante bombas de alimentación. |

Términos de los distintos flujos de agua con explicaciones

Los errores cometidos durante el tratamiento del agua, en los análisis que lo acompañan y un control insuficiente de la calidad del agua siguen siendo las razones más comunes por las que se interrumpe el funcionamiento o se daña el sistema de la caldera de vapor.

Por este motivo, se han adoptado a escala europea normas y reglamentos de amplio alcance que definen con precisión los requisitos de calidad del agua de alimentación y de caldera.

|

La norma EN 12953-10 establece directrices específicas para el aspecto, la conductividad, el valor de pH, la dureza general, la capacidad ácida y la concentración de hierro, cobre, ácido silícico, aceite/grasa, fosfato y oxígeno. El agua también debe estar libre de sustancias orgánicas. |

Informe técnico: tratamiento moderno y análisis del agua

Estos requisitos en relación con el agua de alimentación admitida en las calderas de vapor y el agua de caldera conducen a la reducción o eliminación de las siguientes causas de daños y averías:

- Corrosión

- Depósitos en el lado del agua

- Formación de espuma en el agua de la caldera

- Formación de lodos

El agua dulce debe tratarse para garantizar el cumplimiento de los valores del agua y evitar así daños debidos a un aumento de la concentración de sustancias problemáticas en el agua.

Durante el tratamiento del agua se toman diversas medidas, en función de la potencia del sistema de caldera, la tasa de acumulación de condensado y los ingredientes del agua dulce disponible, para garantizar que el agua sea apta para su uso durante el funcionamiento de la caldera.

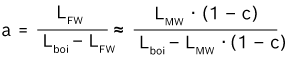

La siguiente ilustración ofrece una visión general de los contenidos del agua dulce o condensada, los peligros que suponen para la caldera de vapor y el sistema de calderas y las correspondientes medidas de tratamiento del agua que deben adoptarse.

Ingredientes del agua dulce y condensada

El punto de partida para diseñar un sistema de tratamiento del agua debe ser siempre un análisis detallado de la calidad del agua dulce disponible.

Desferrización y desmanganización

Durante el desferrizado y la desmanganización, los iones de hierro (II) (Fe2+) y manganeso (II) (Mn2+) disueltos en el agua se oxidan inicialmente para formar iones de mayor calidad. La oxidación puede llevarse a cabo utilizando oxígeno (O2), otros productos químicos oxidantes como el permanganato potásico (KMnO4) o mediante catálisis. Los subproductos resultantes se filtran a continuación mediante un granulado filtrante.

Ablandamiento

Entre las sustancias disueltas en el agua, la dureza es especialmente perjudicial para el funcionamiento de un sistema de calderas. La dureza se compone principalmente de iones de calcio y magnesio (Ca2+; Mg2+). Si estos metales denominados alcalinotérreos están presentes en el agua de alimentación, pueden precipitarse debido al calentamiento en la caldera y formar cal que se deposita en forma de capa sobre las superficies de calentamiento.

Si la formación de una capa o revestimiento no se identifica a tiempo, se producirá un deterioro de la eficacia porque se restringe la transferencia de calor. Si las capas siguen espesándose, puede producirse un sobrecalentamiento de las superficies de calefacción y daños con graves consecuencias, que también podrían significar una pérdida total de la caldera.

Para evitarlo, es necesario eliminar los componentes de dureza del agua.

Formación de capas en caldera con daños en el tubo de llama

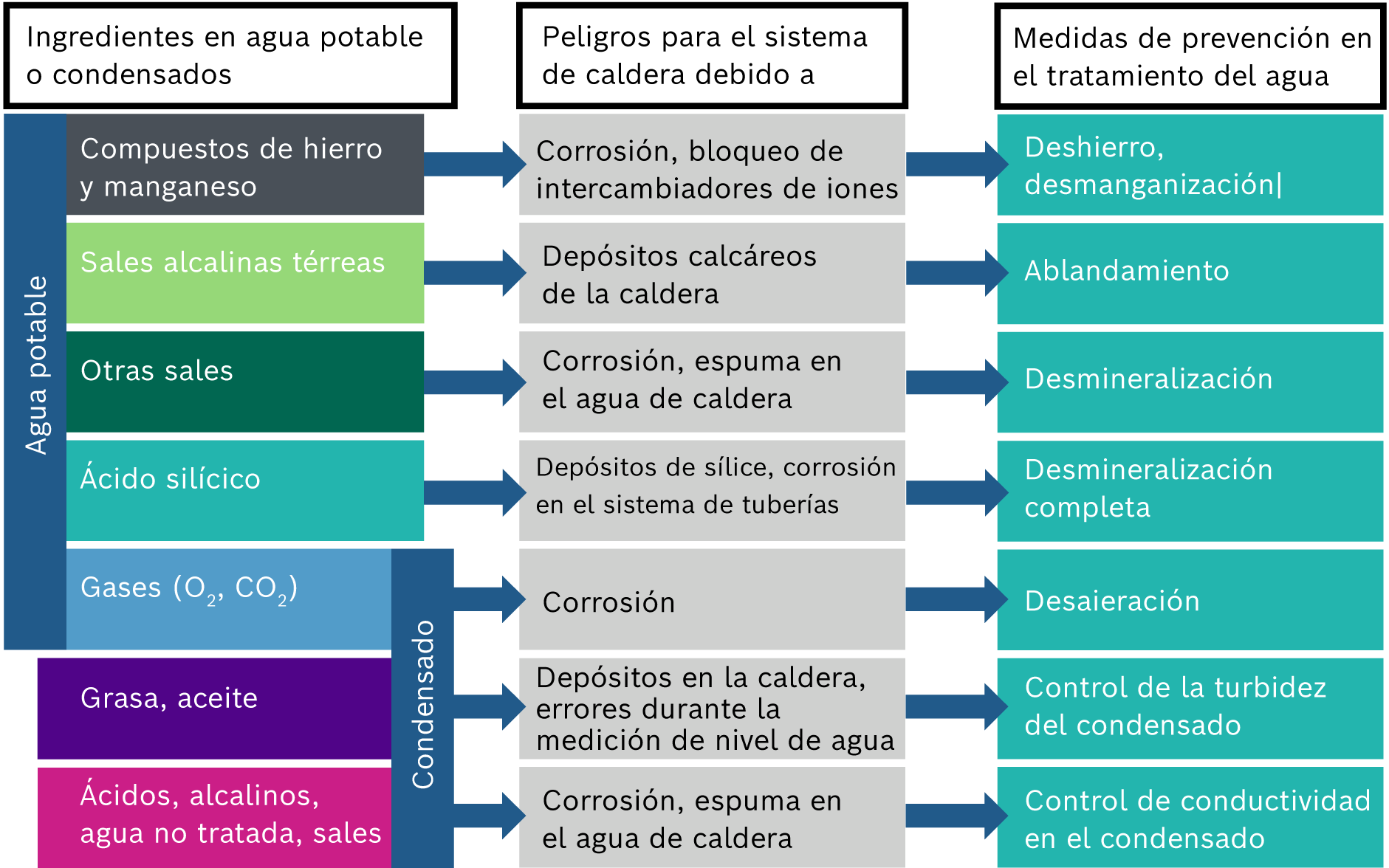

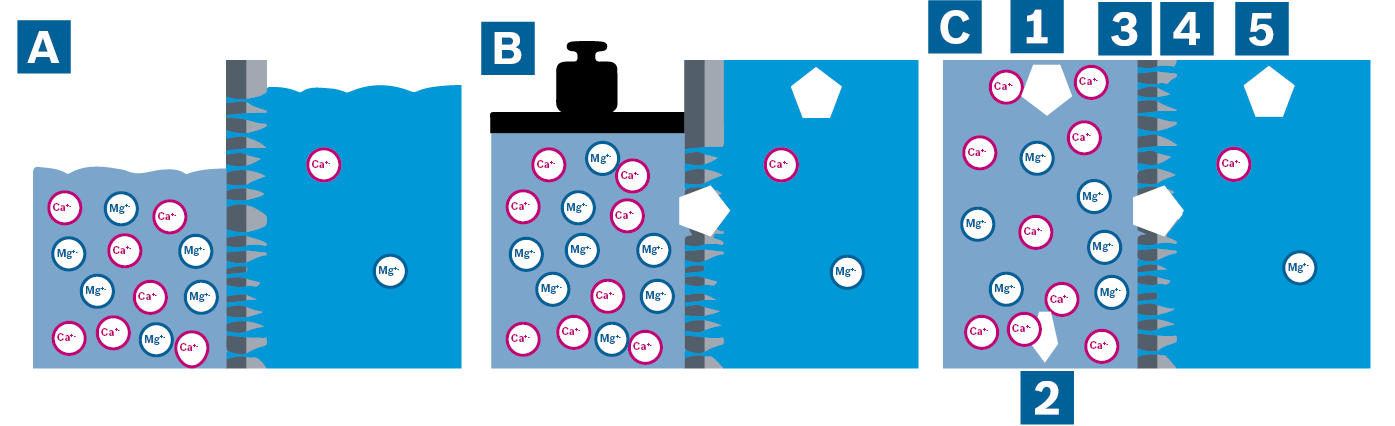

Principio de funcionamiento del intercambiador de iones

La sustitución iónica es el método más común de descalcificación del agua. Consiste en sustituir las sustancias que forman la dureza, calcio y magnesio, por sodio, que es inocuo. La sustitución iónica es un método de descalcificación sencillo y eficaz que sólo implica el pequeño coste de utilizar una sal regeneradora especial.

Condición de funcionamiento A: ablandamiento del agua

Durante el ablandamiento del agua se produce una reacción química de equilibrio mediante el intercambio de iones. Los iones de sodio se adhieren a la resina intercambiadora del depósito a presión. Cuando el agua calcárea fluye a través de la unidad ablandadora de agua, los iones de calcio y magnesio del agua se adhieren a la resina de intercambio. Los iones de sodio se liberan en el intercambio.

Condición de funcionamiento B: inicio de la regeneración

La resina de intercambio sigue aceptando nuevos componentes de dureza hasta que se satura. Entonces, la resina de intercambio iónico debe regenerarse. Para ello se necesita una sal ablandadora especial que se disuelve en el agua para formar salmuera.

La resina intercambiadora se lava con la salmuera durante la regeneración. Debido al exceso de sodio en la salmuera, la resina libera de nuevo los iones de calcio y magnesio y absorbe los iones de sodio.

Condición de funcionamiento C: fin de la regeneración

Dado que la resina aglutina principalmente iones de calcio y magnesio, no puede regenerarse por completo. Por ello, se recomienda utilizar únicamente descalcificadores con la denominada salmuera económica.

Condición de funcionamiento D: el ablandamiento del agua comienza de nuevo

Una vez finalizado el proceso de regeneración, el intercambiador de iones se enjuaga con agua y queda listo para otro ciclo de descalcificación.

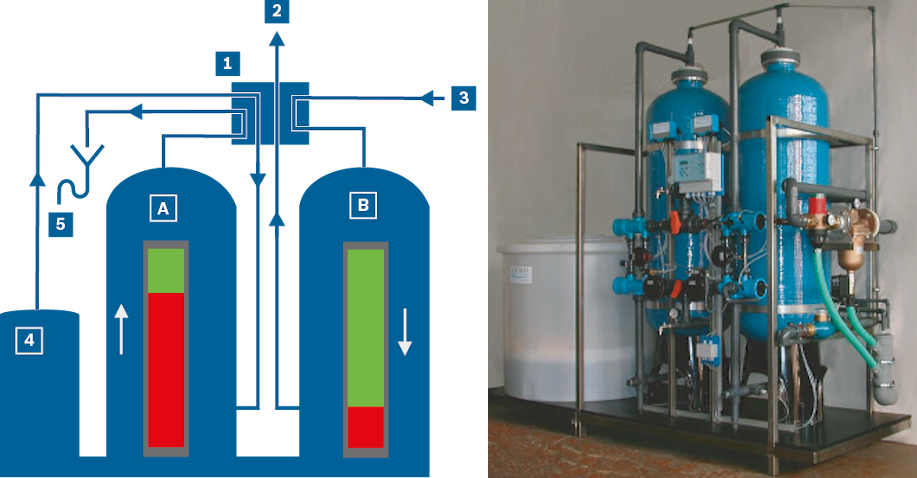

En el caso de los descalcificadores más grandes, se recomienda utilizar sistemas dobles. Éstos pueden funcionar alternativamente.

De este modo, un intercambiador de iones puede producir agua descalcificada mientras el otro se regenera. De este modo, se puede garantizar que siempre haya agua descalcificada disponible.

Esquema y representación visual de un sistema doble de ablandador de agua

|

|

Condición de funcionamiento A: intercambiador de iones /> en regeneración a contracorriente |

|

|

Estado de funcionamiento B: intercambiador de iones en funcionamiento |

|

|

Conmutador: indica el sentido de circulación de la corriente |

|

|

Agua de reposición descalcificada |

|

|

Agua dulce |

|

|

Recipiente para la solución regeneradora |

|

|

Agua residual |

Desmineralización

El agua de la caldera se evapora dejando atrás las sales disueltas en el agua, lo que significa que aumenta la concentración de sal en el agua restante de la caldera. Para evitar que se supere la concentración de sal permitida, es necesario eliminar continuamente la sal, lo que conlleva pérdidas de energía y agua.

Para reducir la tasa de purga superficial, es aconsejable desmineralizar el agua dulce, especialmente con bajas tasas de acumulación de condensado <50% y alta conductividad en el agua dulce. La desmineralización tiene lugar después del ablandamiento. Uno de los métodos más comunes es la ósmosis inversa.

Cálculo de la tasa de purga superficial

La tasa de purga superficial necesaria puede calcularse a partir de la conductividad medida en el agua de alimentación o de los parámetros del agua de reposición y de la tasa de acumulación de condensado (la conductividad del condensado es normalmente despreciable):

Además de la conductividad, la tasa de purga superficial viene determinada por otros parámetros del agua como el contenido de ácido silícico SiO2 o la dureza (carbonatada) con el valor límite 8.2. En este caso, el mayor valor calculado siempre es decisivo para la tasa de purga superficial real. En este caso, el mayor valor calculado es siempre decisivo para la tasa de purga superficial real.

Estos parámetros pueden calcularse siguiendo las mismas líneas que la fórmula anterior para la conductividad:

|

Unidad |

Conductividad |

SiO2 |

Capacidad ácida 8.2 |

|

|

Cantidad de vapor |

[kg/h] |

10,000 |

10,000 |

10,000 |

| Tasa de purga superficial (en función de la cantidad de vapor)1) |

[%] |

3.27 |

2.56 |

3.00 |

|

Proporción de condensado c |

[%] |

50 |

50 |

50 |

|

Proporción de agua dulce |

[%] |

50 |

50 |

50 |

|

Valor en agua dulce |

[µS/cm] |

380 |

7.5 [mg/l] |

0.7 [mmol/l] |

|

Límite, agua de caldera |

[µS/cm] |

6,000 |

150 [mg/l] |

12 [mmol/l] |

|

Valor en agua de alimentación |

[µS/cm] |

190 |

3.75 |

0.35 |

|

Cantidad de purga superficial |

[kg/h] |

327 |

256 |

300 |

|

Cantidad de agua de alimentación |

[kg/h] |

10,327 |

10,256 |

10,300 |

Cálculo de la tasa de purga superficial

1) La tasa de purga superficial viene determinada por el mayor valor. En este ejemplo, el valor de conductividad 3.27 %

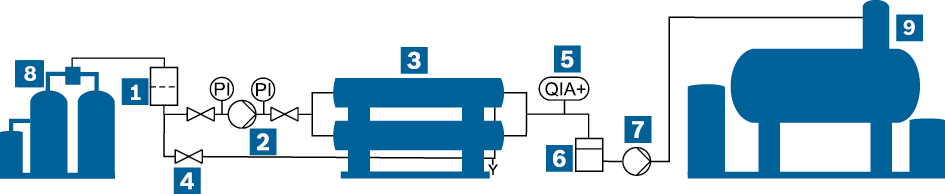

Ósmosis inversa

La ósmosis inversa se basa en el principio de que la resistencia a la difusión de los poros de las membranas de separación es significativamente menor para las moléculas de agua más pequeñas que la resistencia de los iones más grandes disueltos en el agua. Si el sistema está en equilibrio, la presión en el lado del concentrado (retentado) es mayor que la presión en el lado del agua pura (permeado). Esto también se denomina presión osmótica y se manifiesta por una diferencia de altura.

La desmineralización del agua para operaciones técnicas se lleva a cabo con la ayuda de membranas artificiales mediante las cuales se invierte el proceso de ósmosis natural por medio de la carga de presión en el lado del concentrado. Las sales disueltas y las sustancias orgánicas se retienen más o menos completamente durante este proceso.

Visualización de la presión osmótica (A), de la ósmosis inversa por carga de presión en el lado del concentrado (B) y del proceso continuo de ósmosis inversa (C).

|

|

Ilustración de la presión osmótica |

|

Retentado |

|

|

|

Ósmosis inversa por carga de presión en el lado del concentrado |

|

Membrana semipermeable |

|

|

|

Proceso de ósmosis inversa continua |

|

Capa portadora |

|

|

|

Agua dulce |

|

Permeado |

|

Proceso de separación |

Filtración por colador |

Filtración fina |

Filtración de partículas |

Micro filtración |

Ultra filtración (UF) |

Nano filtración (NF) |

Ósmosis inversa (OI) |

|

Límites de separación |

> 500 µm |

5 – 500 µm |

1 – 10 µm |

0.1 – 1 µm |

0.01 – 0.1 µm |

0.001 – 0.01 µm |

< 0.001 µm |

|

Sustancias separables |

Granos, |

De mayor tamaño |

Pequeñas |

Microparticulas, gérmenes, bacterias, virus |

Virus y sustancias moleculares |

Sustancias de bajo peso molecular y sustancias húmicas |

Iones |

|

Procedimiento en la tecnología del agua |

Tamizado, ciclones, sedimentación, clarificación |

Filtro de tela, filtro de tela |

Filtro rápido multicapa, filtración por membrana (MF) |

Filtro lento multicapa, filtración por membrana (MF) |

Filtración por membrana (UF) |

Filtración por membrana (NF) |

Ósmosis inversa (OI)) |

|

Límites de separación |

|

||||||

Visión general de los límites y métodos de separación en el tratamiento del agua

TEl agua pura generada está disponible continuamente y el condensado que se acumula puede introducirse en el sistema de alcantarillado sin tratamiento adicional.

El requisito previo para utilizar un sistema de ósmosis inversa es que el agua se ablande previamente. El agua también debe ser clara y estar libre de materias extrañas insolubles y es especialmente importante que también esté libre de contaminantes orgánicos para evitar el bloqueo de las membranas.

El agua ablandada se introduce en los módulos equipados con una membrana a una presión < 40 bares. El agua fina y una proporción muy pequeña de pequeños iones de sal se difunden a través de la membrana y forman el permeado (latin: permeare = penetrate), que queda disponible como agua parcialmente desmineralizada. La proporción de permeado en el agua filtrada es del 80 – 95 %. El resto (5 – 20 %) del volumen original de agua es el concentrado salino, también denominado retentado (latin: retinere = retain), que se desecha.

El proceso de ósmosis inversa tiene lugar mientras el sistema está continuamente en funcionamiento, está prácticamente exento de productos químicos y elimina aproximadamente el 98 % de las sales, de modo que la conductividad del permeado es inferior a 15 μS/cm. El sistema se supervisa durante todo este proceso para asegurarse de que funciona correctamente midiendo la conductividad en el permeado.

Para que los sistemas que realizan la ósmosis inversa sean lo más pequeños posible, se recomienda utilizar un depósito de recogida de permeado. Éste alimenta el desaireador del depósito de agua de alimentación.

Representación esquemática de un tratamiento de agua por ósmosis inversa con depósito de permeado

|

|

Filtro |

|

Bypass |

|

Bomba de permeado |

||

|

|

Bomba de alta presión |

|

Control de la conductividad (QIA+) |

|

Módulo de tratamiento del agua WTM |

||

|

|

Módulo de ósmosis inversa |

|

Depósito de permeado |

|

Módulo de servicio de agua WSM-V |

Desmineralización completa

La desmineralización completa del agua con una conductividad de < 0.2 μS/cm se consigue mediante un intercambio iónico completo con percolador de CO2, siempre que también se instale un filtro de lecho mixto aguas abajo del intercambiador de aniones. Los intercambiadores de cationes y aniones se combinan en el filtro. Para optimizar el proceso de desmineralización completa y reducir el consumo de agente regenerador, se instalan intercambiadores de aniones débilmente ácidos y débilmente alcalinos antes de los intercambiadores fuertemente ácidos o fuertemente alcalinos. El agua completamente desmineralizada también se denomina agua desionizada.

Desgasificación térmica

Los componentes corrosivos del agua de alimentación o del condensado pueden dañar el depósito de agua de alimentación, la caldera, el economizador o las tuberías. La causa principal es la oxidación o la corrosión por ácido carbónico.

La oxidación provoca la formación de agujeros en varios puntos del material base. Con el tiempo, el material se erosiona más profundamente. La "corrosión por picaduras", un patrón típico de daños, aparece.

Daños por oxidación en la caldera y en las tuberías

Por otro lado, el signo externo de la corrosión por ácido carbónico (corrosión por CO2) es casi siempre una erosión superficial relativamente uniforme del material.

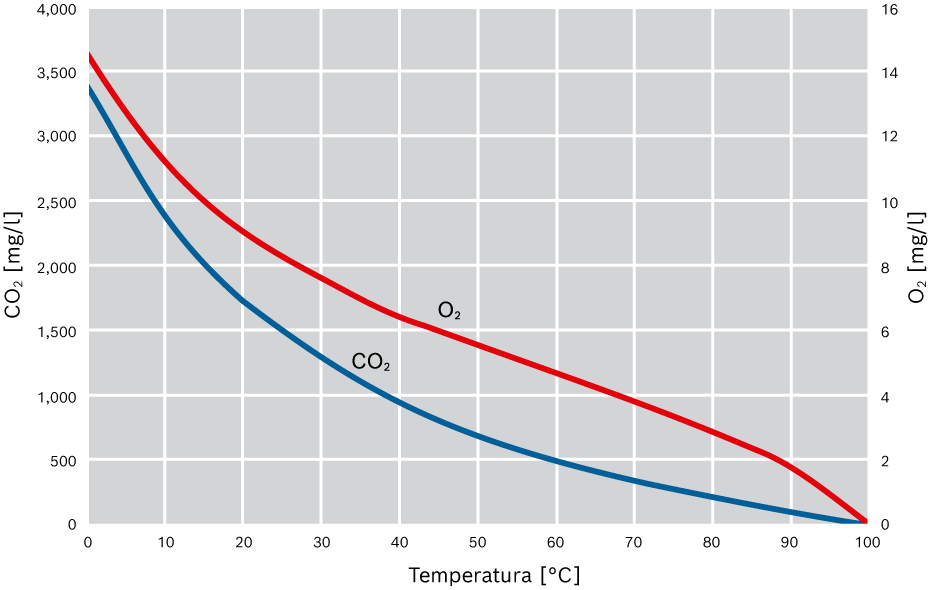

La desaireación térmica es un método eficaz para mantener los niveles de oxígeno y dióxido de carbono en el agua de alimentación permanentemente por debajo de los valores nocivos. Este método aprovecha el hecho de que los gases se vuelven menos solubles en agua a medida que aumenta su temperatura. Su solubilidad cae prácticamente a cero a 100°C.

Los valores se basan en el equilibrio de la solubilidad. Para que se produzca realmente la desgasificación, debe haber un intercambio activo entre los gases disueltos en el agua y el espacio de vapor del depósito de agua de alimentación, lo que se consigue utilizando desgasificadores por goteo o por pulverización. Aquí se genera un gran límite de fase para facilitar el transporte rápido del material a la fase gaseosa. Además, el agua debe permanecer en el recipiente durante cierto tiempo para expulsar los gases restantes.

Solubilidad del oxígeno y del dióxido de carbono en el agua

|

|

Carbon dioxide (CO2) |

|

Oxygen (O2) |

Un módulo de servicio de agua, compuesto por un depósito de agua de alimentación con desgasificador por goteo, módulos de bomba de alimentación, vaso de expansión de purga, depósitos dosificadores y el armario de control correspondiente

El agua dulce o el condensado oxigenado se introduce por la parte superior en la cúpula del desaireador y se distribuye finamente, ya sea mediante boquillas de pulverización o bandejas de goteo. Se calienta hasta la temperatura de ebullición mediante vapor de calentamiento que fluye a través del desaireador en dirección de contracorriente desde abajo hacia arriba. Los gases liberados durante el calentamiento se eliminan junto con los vapores de escape necesarios en el extremo superior de la cúpula de desaireación.

La mayor parte del calor de los vapores de escape puede transferirse al agua de reposición a través de un intercambiador de calor de vapores de escape (VC) y, por lo tanto, es retenido por el sistema de vapor.

Desaireación total

La desgasificación completa se produce cuando el contenido máximo de oxígeno de 0.02 mg O2/l y el contenido máximo de CO2 de 1 mg CO2/l pueden mantenerse de forma fiable a presiones de funcionamiento de 0.1 – 0.3 bar y, por tanto, a temperaturas superiores a 100°C.

En este caso, los ligantes químicos del oxígeno sólo se utilizan de forma muy limitada para garantizar que el agua de alimentación no contenga oxígeno en absoluto.

|

Desaireador por pulverización |

Desaireador de goteo |

|

|

Altura de la sala |

++ Muy compacto |

– La cúpula de desaireación se extiende hacia arriba |

|

Costes de inversión |

+ Ligeramente inferior |

– Ligeramente más alto |

|

Las condiciones de funcionamiento se desvían de las condiciones de diseño |

– Carga parcial apenas posible |

++ Muy buen comportamiento en carga parcial |

|

Uso de agua de reposición control continuo1) |

– Carga parcial apenas posible |

++ Muy buen comportamiento en carga parcia |

Comparación entre el purgador por pulverización y el purgador por goteo

1) Recomendado para la recuperación de calor con agua de reposición

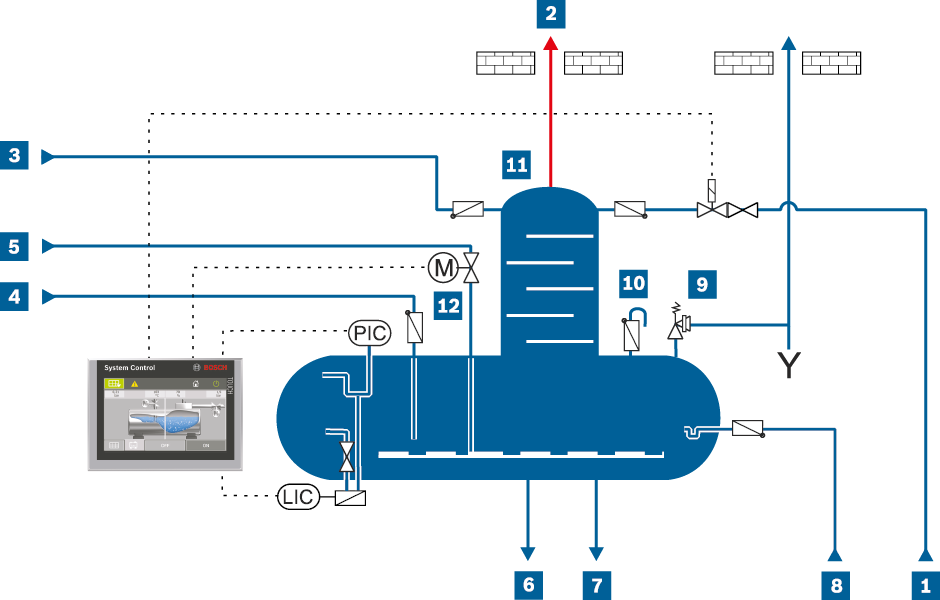

Diagrama de flujo de tuberías e instrumentación para desaireación completa con desaireador de goteo

|

LIC |

Transmisor de nivel |

PIC |

Transmisor de presión |

|

|

Agua de reposición |

|

Vapor de calentamiento |

|

Válvula de seguridad |

||

|

|

Vapor de escape |

|

Agua de alimentación |

|

Válvula antivacío |

||

|

|

Condensado oxigénico |

|

Drenaje |

|

Desaireador de goteo |

||

|

|

Condensado sin oxígeno |

|

Dosificación |

|

Válvula de control de vapor de calentamiento |

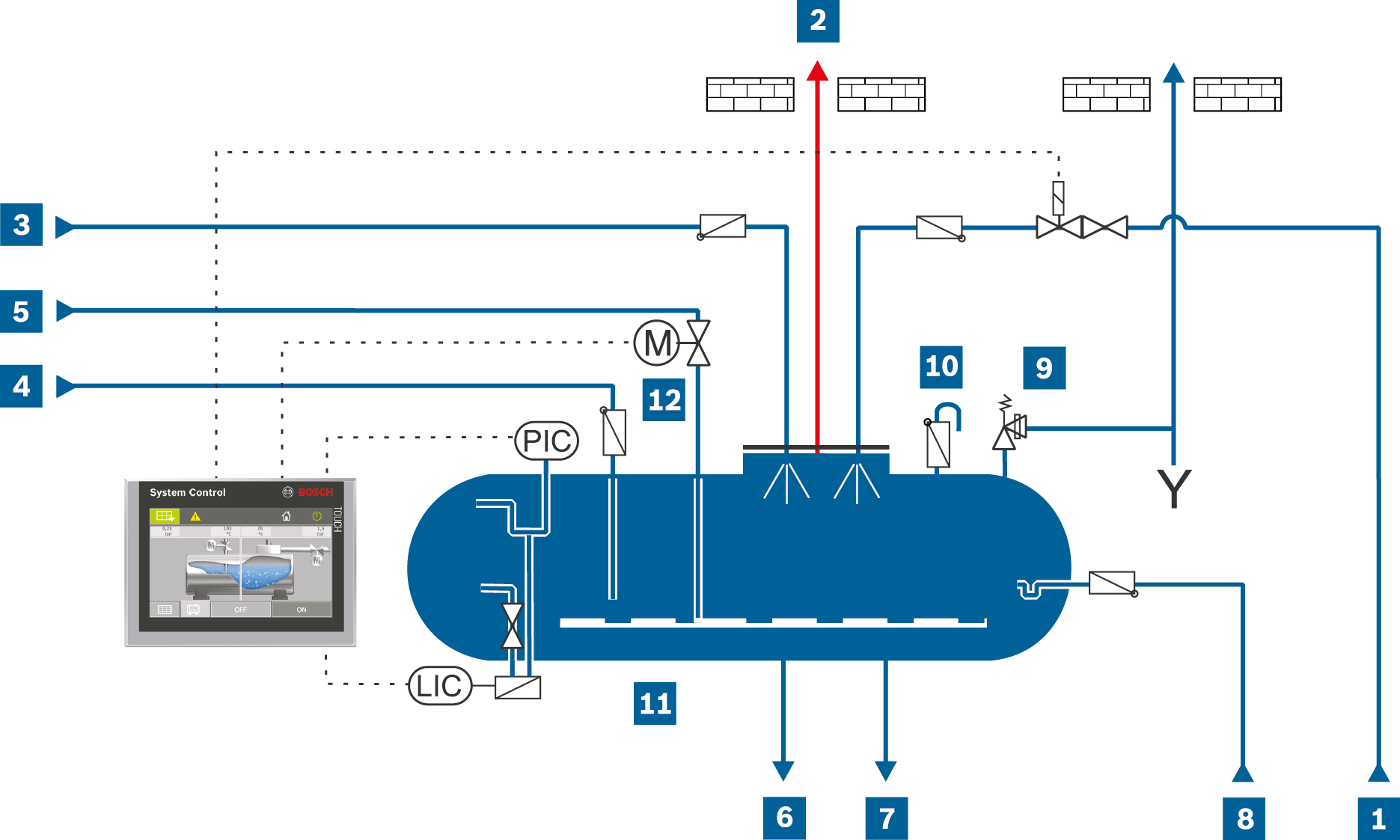

Diagrama de flujo de tuberías e instrumentación para desaireación completa con desaireador por pulverización

|

LIC |

Transmisor de nivel |

PIC |

Transmisor de presión |

|

|

Agua de reposición |

|

Vapor de calentamiento |

|

Válvula de seguridad |

||

|

|

Vapor de escape |

|

Agua de alimentación |

|

Válvula antivacío |

||

|

|

Condensado oxigénico |

|

Drenaje |

|

Desaireador de pulverización |

||

|

|

Condensado sin oxígeno |

|

Dosificación |

|

Válvula de control de vapor de calentamiento |

Desaireación parcial

Si la desaireación sólo tiene lugar a unos 90°C, se habla de desaireación parcial, ya que todavía puede quedar en el agua una cantidad residual de los gases ligados. En este caso, debe intensificarse el uso de ligantes químicos del oxígeno para, en primer lugar, ligar químicamente el oxígeno restante en el agua de alimentación para evitar la corrosión en la caldera y en el resto del sistema de vapor.

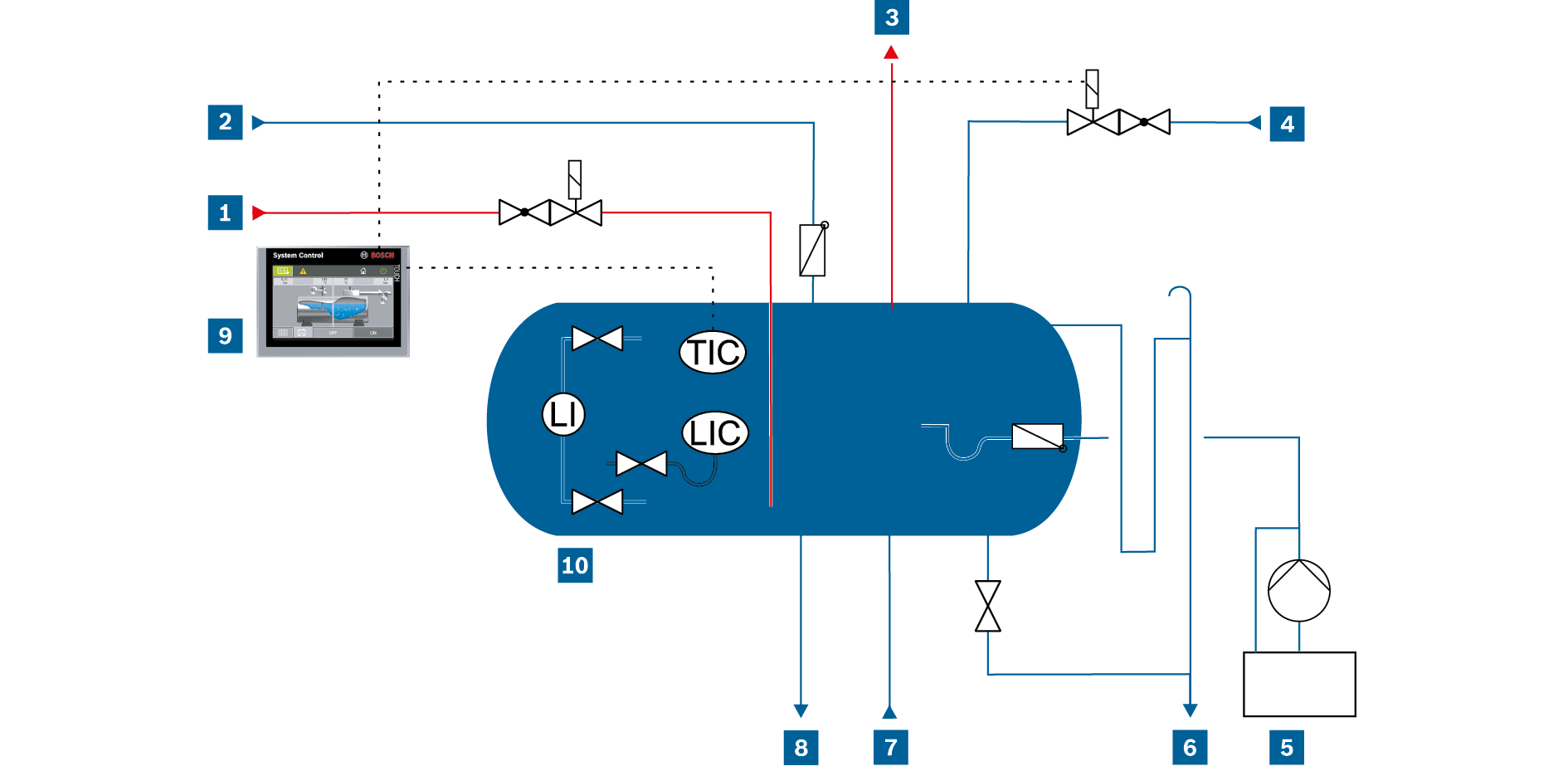

Suministro de agua de alimentación – desaireación parcial

|

LI |

Indicador de nivel |

LIC |

Regulador de nivel |

TIC |

Regulador de temperatura |

|

|

Tubería de vapor de calentamiento |

|

Dosificación química |

|

Sistema de control |

||

|

|

Tubería de alimentación de condensado |

|

Línea de drenaje y rebosadero |

|

Depósito de agua de alimentación |

||

|

|

Tubería de vapor de escape |

|

Bypass de la bomba de alimentación |

||||

|

|

Agua de reposición |

|

Línea de agua de alimentación |

Dosificación química

Para estar absolutamente seguros de que se alcanzan y controlan las calidades de agua requeridas, es necesario llevar a cabo un tratamiento adicional para mejorar las características específicas del agua de alimentación y del agua de caldera.

Esta dosificación química ayuda a garantizar lo siguiente:

- Fijación del oxígeno residua

- Reducción de la corrosión mediante el ajuste del pH

- Estabilización de la dureza residual

- Prevención de la formación de depósitos y cal

Para ello, se añaden los dosificadores al depósito de agua de alimentación de modo que se alcance un tiempo de reacción suficiente de unos 30 minutos.

El sulfito sódico se utiliza normalmente como agente secuestrante de oxígeno y el fosfato de trinatrio se emplea para aglutinar la dureza residual y elevar el valor del pH.

Informe técnico: tratamiento moderno y análisis del agua