Instalación

A la hora de ubicar la sala de calderas en las instalaciones de operación, deben tenerse en cuenta, entre otros, los siguientes requisitos:

- Suministro y almacenamiento de combustible

- Espacio necesario para la sala de calderas y el conducto de humos

- Posibilidad de ampliación del sistema

- Emisiones sonoras (especialmente para los vecinos)

- Situación de las instalaciones de producción en las instalaciones de explotación (rutas más cortas posibles hacia los consumidores)

- Zonas de incendio

- Aspectos arquitectónicos y de diseño

Algunos de estos requisitos no pueden satisfacerse plenamente de una sola vez, sobre todo en empresas que han evolucionado durante un largo periodo de tiempo. Por tanto, la ubicación no será necesariamente la ideal para todos los requisitos, sino que representará un compromiso entre los requisitos operativos y técnicos y la rentabilidad.

Cuarto de instalación

A continuación se exponen una serie de requisitos básicos para el cuarto de instalación de la caldera. Esta información se facilita únicamente como ayuda para la planificación. Además, deben respetarse todos los reglamentos locales y nacionales pertinentes y las normas aplicables.

Requisitos fundamentales

El cuarto de instalación debe cumplir los siguientes requisitos:

- El cuarto de instalación de la caldera debe mantenerse limpio y sin polvo ni goteo de agua.

- La temperatura ambiente debe oscilar entre 5 °C y 40 °C.

- Se prohíbe la entrada en el cuarto de instalación de la caldera a personal no autorizado.

- Hay que asegurarse de que las medidas de aislamiento acústico cumplen la normativa local.

- Los armarios de control deben instalarse de forma que no estén expuestos en modo alguno a vibraciones o sacudidas de los componentes del sistema.

- Los armarios de control deben instalarse en zonas en las que estén protegidos de la radiación térmica no permitida y a las que se pueda acceder con seguridad incluso en condiciones potencialmente peligrosas.

- Debe disponerse de suministro de aire comprimido para la descarga del fondo y, en caso necesario, para otros actuadores neumáticos.

- Deben existir posibilidades de escape con botones de parada de emergencia, situados uno frente al otro, siempre que sea posible.

- Debe garantizarse una iluminación suficiente, especialmente en la zona de las válvulas y los dispositivos de seguridad.

- Deben existir posibilidades de fijación de las tuberías en paredes y techos.

- Todo cuarto de instalación de calderas debe disponer de una superficie exterior de pared o techo continua o casi continua, libre, de al menos 1/10 de la superficie del suelo (o según la normativa local), que cederá mucho más fácilmente que las demás paredes circundantes si se produce un exceso de presión en el cuarto de instalación de calderas. A la hora de definir la superficie de alivio de presión deben respetarse los reglamentos nacionales y locales pertinentes y las normas vigentes.

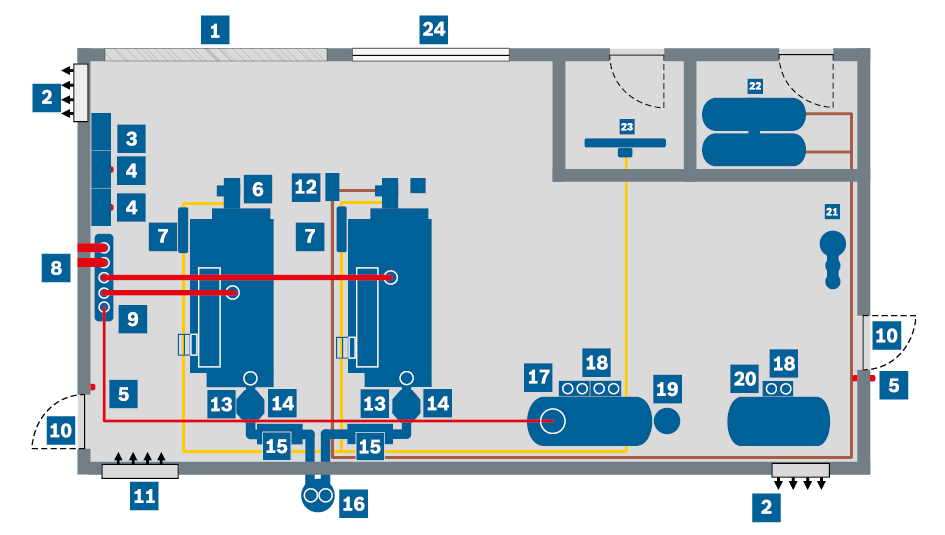

Ejemplo de sala de calderas (representación simplificada)

|

|

Espacio libre de montaje |

|

Economizador integrado ECO |

|

||||||||

|

|

Aire de extracción (arriba) |

|

Intercambiador de condensación |

|||||||||

|

|

Control del sistema |

|

Silenciador |

|||||||||

|

|

Control de la caldera |

|

Conducto de humos |

|||||||||

|

|

Botón de parada de emergencia |

|

Módulo de servicio de agua WSM |

|||||||||

|

|

Caldera |

|

Módulo de bombeo PM |

|||||||||

|

|

Módulo de regulación de gas GRM |

|

Vaso de expansión BEM |

|||||||||

|

|

Tubería de vapor, consumidor |

|

Módulo de servicio de condensados CSM |

|||||||||

|

|

Distribuidor de vapor |

|

Módulo de tratamiento de agua WTM |

|||||||||

|

|

Vía de escape |

|

Depósitos de aceite |

|||||||||

|

|

Suministro de aire (abajo) |

|

Estación de transferencia de gas |

|||||||||

|

|

Módulo de alimentación de aceite |

|

Área de alivio de presión |

Accesibilidad

La caldera y los componentes del sistema deben colocarse de forma que las válvulas, los sensores y todos los orificios de inspección montados sigan siendo accesibles. En algunos aspectos, solo tiene sentido colocar la caldera y también varios componentes del sistema en una pared. Debe dejarse un espacio libre de al menos 1 m de ancho, especialmente en el lado de funcionamiento de la caldera y los componentes. También hay que asegurarse de que las superficies transitables sean lo suficientemente altas.

Cimentación e instalación

Debe garantizarse que se cumplen los siguientes requisitos para la cimentación y la instalación:

- Debe garantizarse que el suelo del lugar de instalación esté perfectamente nivelado (tolerancia de regularidad con referencia a DIN 18202) y tenga suficiente capacidad de carga.

- Al calcular la capacidad de carga de los cimientos, debe tenerse en cuenta el peso máximo de funcionamiento de los componentes en cuestión. A la hora de determinar el peso en funcionamiento, deben tenerse en cuenta los componentes adicionales (por ejemplo, gabinete de control, quemador, silenciador, tubos de escape) y su peso acumulado. El peso operativo es el peso de los componentes cuando están llenos.

- Los canales existentes en el suelo deben cubrirse y equiparse con instalaciones de drenaje.

- La entrada a la sala de instalación de la caldera debe diseñarse de acuerdo con las dimensiones de los componentes individuales. El local de instalación de la caldera debe disponer de medios de elevación adecuados para desplazar equipos pesados.

- Si es necesario separar el lugar de instalación del sistema para reducir el ruido transmitido por las estructuras, antes de instalar el sistema deben colocarse debajo bandas de aislamiento acústico.

Aberturas de impulsión y retorno de aire

El suministro de aire debe estar libre de sustancias extrañas y no debe contener polvo ni componentes corrosivos o explosivos, como disolventes o refrigerantes. En el caso de las calderas de recuperación de calor en combinación con la unidad generadora de calor residual (unidad combinada de calor y electricidad o turbina de gas), deberán observarse las indicaciones adicionales del fabricante de la unidad que produce el gas de calor residual.

Si la ventilación de la sala de calderas es insuficiente o el aire necesario para el sistema de combustión se aspira independientemente del aire de la sala (ej, a través de conductos de aire procedentes de otras salas o de la atmósfera), deberán instalarse uno o varios dispositivos de control de CO en la sala de calderas.

Lo ideal es que la abertura de entrada de aire esté situada en la zona trasera de la caldera. Si esto no es posible por motivos estructurales, instale deflectores o canales de chapa en el interior de la sala de instalación de la caldera para desviar el aire de entrada. Al planificar las aberturas de aire de impulsión, también debe tenerse en cuenta la disposición de los componentes del sistema sensibles a las heladas (ej, el tratamiento del agua) que no pueden instalarse directamente en el flujo de aire de impulsión.

También deben preverse aberturas para el aire de extracción. Su finalidad es eliminar el calor que se acumula bajo el techo, incluso cuando la pérdida de calor en la sala de calderas es baja.

Las aberturas para el aire de impulsión deben instalarse a 500 mm por encima del suelo de la sala de calderas; las aberturas para el aire de extracción deben instalarse en el punto más alto de la sala de instalación. En este caso también debe garantizarse la ventilación cruzada.

Los orificios de impulsión y retorno de aire deben dimensionarse adecuadamente para obtener una presión de ±0 mbar en el local de instalación de la caldera. Las fórmulas de cálculo que figuran a continuación deben considerarse como una recomendación no vinculante. Es esencial que el instalador del sistema solicite el acuerdo de la autoridad responsable de la homologación o del control de la construcción. En el dimensionado deben tenerse en cuenta los consumidores adicionales de aire de impulsión (por ejemplo, compresores).

|

grupo |

Límites |

Secciones transversales del aire de impulsión (fórmula) |

|

Sz 1 |

Q· ≤ 2,000 kW |

FGR 1 = 300 + (Q· – 50) ∙ 2.5 |

|

Sz 2 |

2,000 kW < Q· ≤ 20,000 kW |

FGR 2 = 5,175 + (Q· – 2,000) ∙ 1.75 |

|

Sz 3 |

20 000 kW < Q· |

FGR 3 = 36,675 + (Q· – 20,000) ∙ 0.88 |

| FGR | Sección transversal de flujo libre [cm²] |

| Q· | Potencia térmica |

La relación lateral no debe ser superior a 1:2. Cada una de las secciones de aire de extracción requeridas corresponde al 60 % de las secciones de aire de impulsión.

Las secciones especificadas deben planificarse como aberturas libres (secciones netas). También debe tenerse en cuenta el sombreado mediante rejillas o celosías.

Si el aire de combustión se conduce al quemador a través de canales de entrada de aire, deberá garantizarse una trayectoria de flujo optimizada y un dimensionado adecuado con respecto a la pérdida de presión. La pérdida de presión debe tenerse en cuenta en el diseño de la combustión. Cualquier condensado que se acumule en los conductos de entrada de aire debe eliminarse antes del ventilador de aire de combustión.

Tuberías

Las tuberías deben diseñarse de acuerdo con la normativa nacional y local y las normas aplicables, teniendo en cuenta las pérdidas de presión y las velocidades de flujo resultantes.

Para obtener valores orientativos sobre dimensionamiento, selección de materiales y muchos otros aspectos, consulte el capítulo Tecnología.

Condiciones de instalación

Las condiciones de instalación, como la altitud de la instalación, la ubicación costera, las condiciones generales de construcción y/o el suministro eléctrico, tienen un efecto significativo en el diseño del sistema de caldera de vapor.

La altitud de la instalación, por ejemplo, afecta a la presión ambiente y la estanqueidad afecta al diseño del ventilador de aire de combustión. En actitudes de instalación muy elevadas, > 1.000 m, deben tenerse en cuenta aspectos adicionales como la menor refrigeración de los motores con bombas.

El aire salino de las regiones costeras favorece la corrosión, que afecta, por ejemplo, a los materiales del quemador y la chimenea.

El suministro eléctrico (tensión y frecuencia) debe tenerse en cuenta en el armario de control y en los motores (por ejemplo, de ventiladores, bombas y válvulas).